Análise e Solução de Defeitos de Superfície em Fundições de Liga de Alumínio

Resumo das principais causas de defeitos de superfície em ligas fundidas sob pressão: subfundição, fechamento a frio, descamação, bolhas, materiais voadores, inclusões de escória, poros, deformações, trincas a quente, fragilidade a quente, depressões, trincas de expansão, deformação, membranas mucosas, furos de retração , rachaduras, vazamentos, interlayers, impurezas, marcas de fluxo, bolhas, rachaduras, etc

Resumo das principais causas de defeitos superficiais em fundição de liga fundida:

Análise de Defeitos em Fundições sob Pressão

Principais características: O metal foi resfriado e solidificado antes de preencher a cavidade do molde, ou o peso do metal escavado é insuficiente. Possíveis razões: 1. A pressão do metal é muito baixa. 3. A velocidade do primeiro estágio é muito baixa (o metal esfria muito rapidamente no cilindro de injeção) 6. O ponto de comutação do primeiro/segundo estágio está muito atrasado. 7. A configuração de desaceleração está incorreta. 8. A velocidade do segundo estágio é muito baixa. 14. O peso de injeção da colher de material está ajustado incorretamente. 15. Está obstruído na porta de injeção. 16. Está obstruído no canal de fluxo do forno quantitativo. 17. A tubulação do forno quantitativo está bloqueada. 24. O ciclo de operação é irregular. 28. O óleo lubrificante do punção está muito baixo/o punção está preso. 29. O molde está muito frio. 31. O molde é pulverizado demais. 36. Vazamento de vácuo. 37. O vácuo é aberto muito cedo/tarde. 38. O canal de exaustão e/ou porta de transbordamento são ineficazes. 41. A entrada interna e a entrada horizontal são ineficazes. Projeto ruim do sprue (partes locais do molde podem estar muito frias). 42. Controle térmico dos pontos de aquecimento e resfriamento. 43. Dificuldade em formar a forma geométrica da peça fundida. 44. O metal está muito quente/frio. 46. Especificações de metal incorretas.

Característica principal: Quando dois fios de metal fundido se encontram, a interface já está condensada.

Possíveis razões: 1. A pressão do metal é muito baixa. 3. A velocidade do primeiro estágio é muito baixa. 6. O ponto de comutação do primeiro/segundo estágio está muito atrasado (3.6: O metal pode perder muito calor no canal transversal e na cavidade do molde). 7. A configuração de desaceleração está incorreta. 8. A velocidade do segundo estágio é muito baixa. 14. A configuração do peso de injeção da colher está incorreta. 15. A porta de injeção está bloqueada. 16. O canal de fluxo do forno quantitativo está bloqueado (14.15.16: Ao usar o pré-enchimento, muito metal pode fazer com que o ponto de comutação primeiro/segundo estágio seja muito tarde, então o metal já está muito frio antes do segundo estágio ). 24. O ciclo operacional não é normal. 28. O óleo lubrificante do punção é insuficiente/o punção está preso. 29. O molde está muito frio. 31. O molde é pulverizado demais. 36. Vazamento de vácuo. 37. O vácuo é aberto muito cedo/tarde. 38. O duto de exaustão e/ou a porta de transbordamento falham (36.37.38: pode afetar o modo de enchimento) 41. Projeto ruim do portão interno e do portão transversal: 42. Controle térmico deficiente dos pontos de aquecimento e resfriamento. 44. O metal está muito quente/frio. 46. Especificações de metal incorretas.

Principais características: O controle deficiente do ponto final da injeção ou o design inadequado do portão e do canal podem gerar camadas de metal ou filme de óxido.

Possíveis razões: 2. A pressão do metal é muito alta (durante o enchimento do molde, a expansão do molde pode causar delaminação da superfície da peça fundida). 3. A velocidade do primeiro estágio é muito baixa. 4. A velocidade do primeiro estágio é muito alta. 5. O ponto de comutação do primeiro/segundo estágio está muito adiantado. 6. O ponto de comutação do primeiro/segundo estágio está muito atrasado (a camada de oxidação pode se formar durante o pré-enchimento) 10. Boosting muito cedo. 13. Impulsionando muito alto. 14. Ajuste incorreto do peso de injeção da colher de material. 15. Bloqueio na porta de injeção. 16. Bloqueio no canal de fluxo do forno quantitativo. 17. Bloqueio da tubulação do forno quantitativo. 23. Baixa força de travamento/tonelagem da máquina muito pequena (depois de preencher a cavidade, continuar a alimentação, fazendo com que o molde abra devido à força). 28. Óleo lubrificante insuficiente no punção/aderência do punção (preenchimento descontínuo ou irregular da cavidade). 41. Projeto ruim do orifício interno e do orifício transversal (o projeto incorreto do canal pode causar camadas durante o processo de preenchimento da cavidade). 47. Há escória no material fundido na fornalha.

Característica principal: Ao abrir o molde, o gás retido no interior do fundido incha em direção à pele frágil do fundido, o que é causado pela expansão do gás comprimido.

Possíveis razões: 3. A velocidade do primeiro estágio é muito baixa. 4. A velocidade do primeiro estágio é muito alta (3.4: A velocidade incorreta do primeiro estágio pode causar a entrada de ar no metal). 5. O ponto de comutação do primeiro/segundo estágio está muito adiantado. 6. O ponto de comutação do primeiro/segundo estágio está muito atrasado. 14. O peso de injeção da colher de material está ajustado incorretamente. 15. Está bloqueado na porta de injeção. 16. Está bloqueado no canal de fluxo do forno quantitativo. 18. O tempo de solidificação é muito longo/curto. 21. O atraso de ejeção é muito curto. 28. Há muito pouco óleo lubrificante no punção/o punção está preso (o punção emperrado pode causar entrada de ar ou mudança de velocidade durante o preenchimento da cavidade durante o primeiro estágio). 30. O mofo também está quente. 36. Vazamento de vácuo. 37. Abertura do vácuo muito cedo/tarde. 38. Falha na porta de escape e/ou transbordo. 39. Polimento deficiente da superfície do molde/cilindro de injeção (cilindro de injeção danificado pode ser a fonte de entrada de ar). 41. Projeto ruim do portão interno e do portão transversal. 42. Mau controle da condutividade térmica dos pontos de aquecimento e resfriamento. 44. O metal está muito quente/frio.

Principais características: Quando o preenchimento da cavidade é concluído, a pressão do metal atuando na área projetada da superfície fundida é muito alta (conforme mostrado no manômetro) e a força transmitida à superfície de separação é maior que a força de fixação do máquina. Essa força abre o molde e força o metal a fluir para fora.

Possíveis razões: 2. A pressão do metal é muito alta (verifique a janela de operação da curva P-Q2 para garantir que sua pressão e área de projeção não sejam muito altas). 7. A configuração de desaceleração está incorreta. 9. A velocidade do segundo estágio é muito alta (geralmente mudanças na velocidade do segundo estágio afetarão a pressão do metal). 10. A pressurização é muito precoce. 13. A pressão está muito alta. 19. O mecanismo de bloqueio/pilar guia não está bom. 23. A força de travamento é muito baixa/a tonelagem da máquina é muito pequena (o que pode instantaneamente causar danos à haste de tração ou rachaduras repentinas na placa de assentamento do molde). 25. Há vazamento de água/tubo de água no molde (razões semelhantes fazem com que o flash ocorra repentinamente. A água na superfície da cavidade do molde torna-se vapor de água, o que pode causar um sério flash). 31. O molde é pulverizado demais (a água na superfície da cavidade do molde torna-se vapor d'água, o que pode causar graves rebarbas). 35. A superfície do molde está suja/adesão de metal. 39. O polimento da superfície do molde/cilindro de injeção é ruim (se a estrutura do molde e o polimento forem ruins, o molde pode não fechar bem). 41. Projeto ruim do portão interno e do portão transversal. 44. O metal está muito quente/frio (se o metal estiver muito quente, o molde é mais propenso a rebarbar).

Principais características: O metal é muito resfriado no cilindro de injeção, resultando na injeção de fragmentos da camada resfriada na cavidade do molde. Muitas vezes, as pessoas podem ver esses fragmentos e manchas brancas na superfície da fundição com os olhos.

Possíveis razões: 3. A velocidade do primeiro estágio é muito baixa (baixa taxa de enchimento de metal pode aumentar a geração de fragmentos da camada de resfriamento no cilindro de injeção). 8. A velocidade do segundo estágio é muito baixa. 15. Está obstruído na porta de injeção. 16. Está obstruído no canal de fluxo do forno quantitativo (15.16: A causa raiz dos fragmentos de metal). 17. A tubulação do forno quantitativo está bloqueada. 24. O ciclo operacional é anormal. 29. O molde está muito frio. 31. O molde é pulverizado demais. 41. O projeto do portão interno e do portão transversal é ruim. 42. O controle da condutividade térmica dos pontos de aquecimento e resfriamento é ruim. 44. O metal está muito quente/frio (muito frio). 46. A especificação do metal está incorreta (a composição do metal pode fazer com que algum metal se solidifique no cilindro de injeção em altas temperaturas).

Característica principal: Este defeito ocorre quando é usado muito óleo perfurador.

Possíveis razões: 24. Ciclo de operação irregular (o molde e o cilindro de injeção podem estar muito frios). 27. Excesso de óleo lubrificante para o punção. 29. O molde está muito frio.

Característica principal: Este defeito é causado pelo ar sendo enrolado dentro da peça fundida, o que pode ser controlado por um ponto final de injeção ruim e um projeto ruim de canal e canal.

Possíveis razões: 3. A velocidade do primeiro estágio é muito baixa. 4. A velocidade do primeiro estágio é muito alta. 5. O ponto de comutação do primeiro/segundo estágio está muito adiantado. 6. O ponto de comutação do primeiro/segundo estágio está muito atrasado. 8. A velocidade do segundo estágio é muito baixa (a porcentagem de sólidos durante o preenchimento da cavidade é muito alta e a velocidade do segundo estágio pode ser devido a furos de ar). 11. O impulso é tarde demais. 12. O boost está muito baixo (11.12: Boosting pode ser usado para reduzir alguns furos de ar). 14. A configuração do peso de injeção da colher de material está incorreta. 15. Está obstruído na porta de injeção. 16. Está obstruído no canal de fluxo do forno quantitativo. 17. A tubulação do forno quantitativo está bloqueada (14.15.16.17: A alteração do volume pode afetar a aceleração da onda e o ponto de comutação de primeiro/segundo nível). 24. O ciclo de operação é irregular. 28. Há pouco óleo lubrificante no punção/o punção está preso. 29. O molde está muito frio (24.29: Ao encher a cavidade do molde, se o molde estiver muito frio, o ar pode ser bloqueado quando dois fios de metal se encontram, o que é semelhante a um fechamento a frio). 31. O molde é pulverizado demais. 36. Vazamento de vácuo. 37. O vácuo abre muito cedo/tarde. 38. As portas de exaustão e/ou transbordamento falham (36.37.38: A cavidade do molde contém ar). 41. Projeto ruim do bico interno e do bico transversal (por exemplo, localizado na borda do cilindro de injeção e na haste superior inferior, o que pode causar a entrada de ar no metal). 43. Dificuldade em formar a forma geométrica dos fundidos. 44. O metal está muito quente/frio.

Principais características: Inclinação insuficiente ou lado côncavo da superfície de projeção pode causar danos à superfície da fundição sob pressão durante a ejeção, e alterar a temperatura durante a ejeção pode reduzir a tensão. Outra razão é a baixa rugosidade da superfície do molde.

Possíveis motivos: 18. O tempo de solidificação é muito longo/curto (o resfriamento e a retração do fundido podem fazer com que o fundido fique preso no molde, como ficar muito tempo no molde). 19. O mecanismo de bloqueio/pilar guia não está bom. 20. A força de ejeção é muito alta. 21. O atraso de ejeção é muito curto. 22. O atraso de ejeção é muito longo. 30. O molde está muito quente (quando o metal for ejetado, ele ficará muito mole, podendo também ocorrer aderência ao molde). 32. Pulverização insuficiente do molde. 33. Tipo incorreto de pulverização do molde. 34. Baixa concentração de desmoldante. 35. Aderência de sujeira/metal na superfície do molde (aderência de metal é um sinal de que a área do molde está muito quente, o que pode causar outros problemas como puxar e grudar). 39. Polimento deficiente da superfície do molde/cilindro de injeção. 40. Inclinação insuficiente ou côncavo lateral da superfície de desenho. 41. Projeto inadequado do canal interno e do canal transversal (a cavitação e a erosão podem causar danos rápidos ao aço do molde e também podem causar tração). 42. Controle deficiente da condutividade térmica dos pontos de aquecimento e resfriamento (o lado oposto do portão interno pode ser uma fonte de nó quente). 43. Dificuldade em formar a forma geométrica da peça fundida. 44. O metal está muito quente/frio.

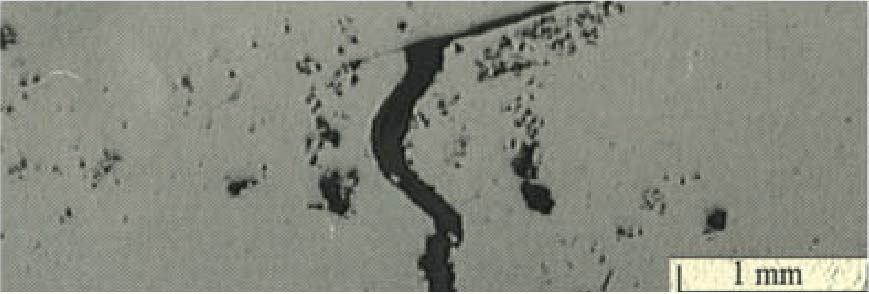

Característica principal: A razão para esse defeito é que as trincas de solidificação ocorrem no local onde a resistência à tração do metal é pior durante a contração de solidificação, que pode ser vista na superfície do metal (não na fragilidade térmica).

Possíveis razões: 1. A pressão do metal é muito baixa. 7. A configuração de desaceleração está incorreta. 8. A velocidade do segundo estágio é muito baixa. 9. A velocidade do segundo estágio é muito alta. 11. A pressurização está atrasada. 12. A pressão está muito baixa. 14. O peso de injeção da colher de material está ajustado incorretamente. 15. Está bloqueado na porta de injeção. 16. Está bloqueado no canal de fluxo do forno quantitativo. 17. A tubulação do forno quantitativo está bloqueada (15.16.17: Quando o pré-enchimento é usado, o ponto de comutação do primeiro/segundo estágio mudará, o que pode causar alterações na extremidade frontal do enchimento em diferentes partes do molde) . 24. Ciclo de operação irregular (que pode causar instabilidade na temperatura do molde). 28. Óleo lubrificante insuficiente para o punção/aderência do punção. 30. O molde está muito quente. 32. Pulverização insuficiente do molde. 41. Projeto ruim do portão interno e do portão transversal. 42. Mau controle da condução de calor dos pontos de aquecimento e resfriamento. 43. Dificuldade em formar a forma geométrica da peça fundida. 44. O metal está muito quente/frio. 45. O metal está contaminado ou sujo. 46. As especificações do metal estão incorretas. 47. Há escória no material fundido na fornalha.

Característica principal: A composição da liga permanece abaixo da zona de alta temperatura após a solidificação, resultando em um metal muito fraco. Quando a fundição esfria (e encolhe), isso pode causar rachaduras em áreas de alta tensão. Atenção: Este defeito ocorre simultaneamente com trincas térmicas.

Possíveis razões: 18. O tempo de solidificação é muito longo/curto. 20. A força de ejeção é muito alta. 21. O atraso de ejeção é muito curto. 22. O atraso de ejeção é muito longo (18.20.21.22: Ajustar esses parâmetros pode resolver o problema, mas não tocou na causa raiz). 30. O molde está muito quente. 32. A pulverização do molde não é suficiente. 40. O ângulo de inclinação é insuficiente ou o lado côncavo (danificado durante a ejeção). 42. Mau controle térmico dos pontos de aquecimento e resfriamento. 44. O metal está muito quente/frio (pode causar superaquecimento em certas partes do molde e superaquecimento em certas áreas da peça fundida). 45. Contaminação ou sujeira por metais. 46. Especificações de metal incorretas (45.46: Fe, Cu e Zn em excesso podem causar fragilidade térmica).

Principais características: A depressão é causada por furos de retração próximos à superfície da peça fundida, que colapsam em direção ao furo de retração durante a solidificação. Amassados, como furos de contração, são causados pelo controle inadequado da temperatura do molde, pois o superaquecimento local pode formar depressões.

Principais motivos: 1. A pressão do metal é muito baixa. 7. A configuração de desaceleração está incorreta. 8. A velocidade do segundo estágio é muito baixa. 9. A velocidade do segundo estágio é muito alta. 11. A pressurização está atrasada. 12. A pressurização está muito baixa (11.12: Não pode ser reabastecido. Às vezes não pode ser reabastecido devido à posição do portão interno). 14. O peso de injeção da colher de material está ajustado incorretamente. 15. Está bloqueado na porta de injeção. 16. Está bloqueado no canal de fluxo do forno quantitativo. 17. A tubulação do forno quantitativo está bloqueada. 24. O ciclo de operação é irregular. 26. O dispositivo de aquecimento/resfriamento vaza óleo (Além disso, o vazamento do cilindro de óleo de inserção do núcleo também pode causar óleo na superfície da cavidade do molde, causando amolgadelas. 30. O molde está muito quente. 32. A pulverização do molde não é suficiente. 41. O design do portão interno e do portão transversal é ruim. 42. O controle de condutividade térmica dos pontos de aquecimento e resfriamento é ruim. 43. A forma geométrica da fundição é difícil de moldar. 44. O metal é muito quente/frio 45. O metal está contaminado ou sujo 46. A especificação do metal está incorreta 47. Há espuma no material fundido no forno.

Principais características: Existem poros na fundição, que são ejetados antes do final da solidificação, e o gás aprisionado se expande para fora ao longo das partes instáveis para quebrar o metal.

Principais motivos: 3. A velocidade do primeiro estágio é muito baixa. 4. A velocidade do primeiro estágio é muito alta. 5. O ponto de comutação do primeiro/segundo estágio está muito adiantado (3.4.5: A causa raiz da entrada de ar). 14. O peso de injeção da colher de material está ajustado incorretamente. 15. Está bloqueado na porta de injeção. 16. Está bloqueado no canal de fluxo do forno quantitativo (14.15.16: A torta de material é muito espessa e pode expandir e rachar). 17. Bloqueio da tubulação no forno quantitativo. 18. Tempo de configuração muito longo/curto. 21. Atraso de ejeção muito curto. 25. Vazamento do tubo de água/água do molde. 26. Vazamento do dispositivo de óleo de aquecimento/resfriamento do molde. 27. Excesso de óleo lubrificante no punção (25.26.27: A causa principal do aprisionamento de gás). 30. O mofo está muito quente. 32. Pulverização insuficiente do molde. 36. Vazamento de vácuo. 37. Abertura do vácuo muito cedo/muito tarde. 38. Falha na porta de escape e/ou transbordo. 41. Projeto pobre de portões internos e transversais. 42. Mau controle da condução de calor dos pontos de aquecimento e resfriamento. 43. Dificuldade em formar a forma geométrica das peças fundidas (muitas vezes ocorrendo na espessura da parede). 44. Metal muito quente/frio

Principais características: Após a ejeção do fundido, ocorre deformação durante o resfriamento à temperatura ambiente. A causa raiz é causada pela forma geométrica ou composição da liga de uma determinada parte da peça fundida. Reduzir a temperatura durante a ejeção pode minimizar a deformação. A temperatura irregular do molde é uma das principais razões para esse defeito.

Principais motivos: 18. O tempo de solidificação é muito longo/curto. 21. O atraso de ejeção é muito curto. 22. O atraso de ejeção é muito longo. 24. O ciclo de operação não é normal (controle de temperatura ruim). 30. O molde está muito quente. 32. A pulverização do molde não é suficiente. 33. O tipo de pulverização do molde está incorreto. 34. A concentração do desmoldante é muito baixa. 40. A inclinação da superfície de calado é insuficiente ou côncava. 41. O projeto do portão interno e do portão transversal é pobre. 42. O controle da condutividade térmica dos pontos de aquecimento e resfriamento é ruim (modo de enchimento ruim pode causar concentração de carga de calor em certas áreas do molde). 43. A forma geométrica da peça fundida é difícil de moldar. 44. O metal está muito quente/frio. 46. A especificação do metal está incorreta.

Principais características: Impacto químico e força de união da liga de alumínio no aço do molde, podendo ocasionar o rompimento da peça fundida durante a ejeção. Alterar a composição da liga e reduzir a temperatura do metal ou do molde pode reduzir a adesão do molde.

Principais motivos: 2. A pressão do metal é muito alta. 5. O ponto de comutação do primeiro/segundo estágio está muito adiantado (o pré-enchimento pode, às vezes, ajudar a reduzir a aderência do molde em certas áreas). 9. A velocidade do segundo estágio é muito alta (em alguns exemplos, alterar a velocidade do metal pode aumentar a transferência de calor para a área problemática). 15. Está bloqueado na porta de injeção. 16. Está bloqueado no canal de fluxo do forno quantitativo. 17. A tubulação do forno quantitativo está bloqueada (15.16.17: Alterações no volume podem alterar o ponto de comutação real de primeiro/segundo nível. Isso pode alterar o status de distribuição de calor do molde). 30. O molde está muito quente. 32. A pulverização do molde não é suficiente. 33. O tipo de pulverização do molde está incorreto. 34. A concentração do desmoldante é muito baixa. 39. O polimento da superfície do molde/cilindro de injeção é ruim (talvez o molde precise ser polido). 41. O projeto do portão interno e do portão transversal é ruim. 42. O controle da condutividade térmica dos pontos de aquecimento e resfriamento é ruim. 44. O metal está muito quente/frio. 46. A especificação do metal está incorreta Quando Fe está abaixo do padrão de 0.6-0.7%, pode causar aderência do molde.

Característica principal: Este defeito é causado pela diminuição do volume do metal durante a solidificação e pela falta de mais metal para suplementar antes da solidificação. O superaquecimento local pode fazer com que as cavidades de retração se concentrem em áreas específicas, veja "depressões".

Principais motivos: 1. A pressão do metal é muito baixa. 7. A configuração de desaceleração está incorreta. 8. A velocidade do segundo estágio é muito baixa. 9. A velocidade do segundo estágio é muito alta. 11. A pressurização está atrasada. 12. A pressurização está muito baixa. 14. O peso de injeção da colher de material está ajustado incorretamente. 15. Está bloqueado na porta de injeção. 16. Está bloqueado no canal de fluxo do forno quantitativo. 17. A tubulação do forno quantitativo está bloqueada (14.15.16.17: Ao pressurizar, pode ocorrer encolhimento quando a torta de material é muito fina). 24. Ciclo de operação anormal. 28. Óleo lubrificante insuficiente para o punção/aderência do punção. 30. Molde muito quente. 32. Pulverização insuficiente do molde. 41. Projeto ruim do portão interno e do portão transversal (melhorar o design do portão interno e do portão transversal pode melhorar o preenchimento de certas áreas). 42. Mau controle térmico dos pontos de aquecimento e resfriamento. 43. Dificuldade em formar a forma geométrica da peça fundida. 44. Metal muito quente/frio. 45. Contaminação por metal ou sujeira (a retração está relacionada a óxidos e escórias) . 46. Especificações de metal incorretas. 47. Há escória no material fundido na fornalha.

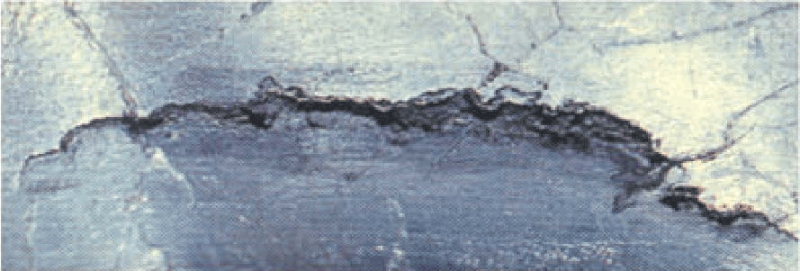

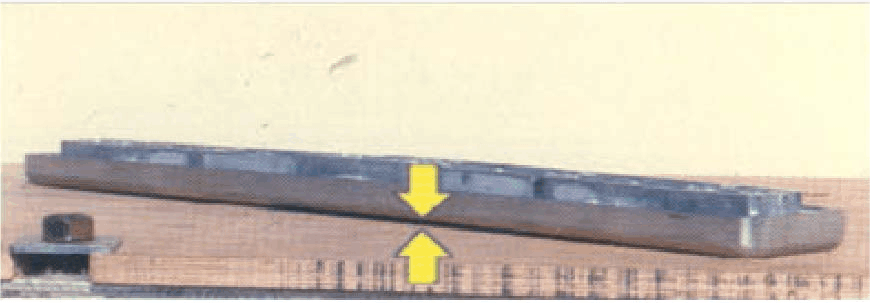

Principais características: Este defeito é causado pela expansão térmica contínua da superfície do aço da matriz durante o uso. O excesso de matriz fria e a fadiga da matriz acelerarão esse resultado.

Principais motivos: 2. A pressão do metal é muito alta. 7. A configuração de desaceleração está incorreta. 13. O aumento de pressão é muito alto. 24. O ciclo de operação não está normal (o molde está muito frio). 29. O molde está muito frio. 30. O molde está muito quente. 31. O molde é pulverizado demais. 41. O projeto do portão interno e do portão transversal é ruim. 42. O controle da condutividade térmica dos pontos de aquecimento e resfriamento é ruim. 43. A forma geométrica da peça fundida é difícil de modelar. 44. O metal está muito quente/frio

Principais características: O motivo do vazamento do fundido é que existem sobreposições ou conexões de óxido, ou múltiplos orifícios conectados para formar uma rota que pode vazar. A inspeção cuidadosa da área do vazamento pode revelar muitas razões para o vazamento.

Principais motivos: 1. A pressão do metal é muito baixa. 3. A velocidade do primeiro estágio é muito baixa. 4. A velocidade do primeiro estágio é muito alta. 5. O ponto de comutação do primeiro/segundo estágio está muito adiantado. 6. O ponto de comutação do primeiro/segundo estágio está muito atrasado (durante o período de pré-enchimento, o metal solidificado no portão transversal, portão interno e cavidade pode interromper o modo de enchimento e os fragmentos da camada de resfriamento gerados também podem causar vazamento). 7. A configuração de desaceleração está incorreta. 8. A velocidade do segundo estágio é muito baixa. 11. A pressurização está atrasada. 12. A pressurização está muito baixa (a pressão do acumulador de energia da máquina pode estar baixa ou o circuito de reforço pode não funcionar de forma eficaz). 14. A configuração do peso de injeção da colher de material está incorreta. 15. Está obstruído na porta de injeção. 16. Está obstruído no canal de fluxo do forno quantitativo. 17. A tubulação do forno quantitativo está bloqueada (14.15.16.17: O desvio do primeiro/segundo ponto de comutação do metal no canal transversal e na cavidade do molde pode ser causado pelo envolvimento de ar antes do enchimento do cilindro de injeção). 25. Há vazamento de água/tubo de água no molde. 26. O dispositivo de óleo de aquecimento/resfriamento do molde está vazando. 27. Há muito óleo lubrificante no punção. 28. O óleo lubrificante no punção é insuficiente/o punção está emperrando. 29. O molde está muito frio. 30. O molde está muito quente. 31. O molde é pulverizado demais (25.26.27.28.30.31: A raiz da porosidade). 36. Vazamento de vácuo. 37. Abertura do vácuo muito cedo/muito tarde. 38. Falha na porta de escape e/ou transbordo. 39. Polimento deficiente da superfície do molde/cilindro de injeção. 41. Projeto ruim do portão interno e do portão transversal. 42. Mau controle da condutividade térmica dos pontos de aquecimento e resfriamento. 43. Dificuldade em formar a forma geométrica da peça fundida. 44. Metal muito quente/frio. 45. Metal contaminado ou sujo. 46. Especificações de metal incorretas. 47. Escória no material fundido no forno (45.46.47: Alterar a composição ou especificações do metal pode melhorar sua vedação sob pressão).

Principais características: Filme de óxido e espuma na cavidade do molde, ou partículas no líquido metálico, ou agente desmoldante excessivo podem causar descoloração da superfície. Da mesma forma, pode ser causado pelo sub-resfriamento local do molde, resultando em pontos pretos ou manchas na superfície da peça fundida.

Principais motivos: 6. O ponto de comutação do primeiro/segundo estágio está muito atrasado (se o pré-enchimento for usado, o metal pode estar muito frio e causar manchas de cor ou encolhimento na superfície fundida). 25. Há vazamento de água/tubo de água no molde. 26. Há vazamento no dispositivo de óleo de aquecimento/resfriamento do molde. 27. Há muito óleo lubrificante no punção. 29. O molde está muito frio. 31. O molde está muito pulverizado (a superfície do molde está muito fria ou há muito desmoldante). 33. Tipo incorreto de pulverização do molde. 35. Superfície do molde/adesão de metal suja. 42. Mau controle da condução de calor nos pontos de aquecimento e resfriamento. 44. Metal muito quente/frio (algumas fases líquidas do metal podem solidificar primeiro na superfície durante o preenchimento da cavidade do molde). 45. Metal contaminado ou sujo. 46. Especificação de metal incorreta. 47. Há escória no material fundido na fornalha.

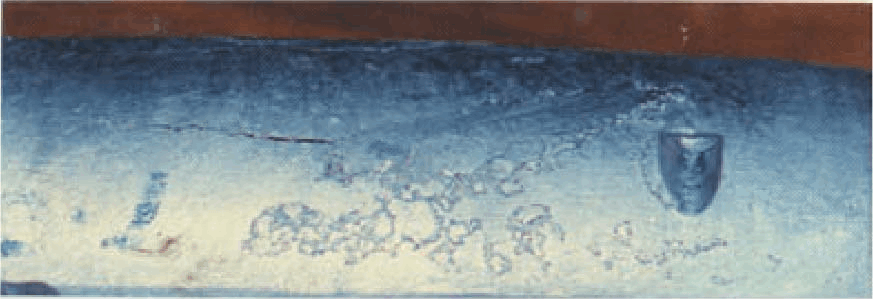

Principais características: Durante o preenchimento da cavidade do molde, uma camada intermediária de metal (fragmentos da camada de resfriamento) é gerada no portão. Quando a porta é removida da fundição, a seção transversal da porta mostrará camadas intermediárias irregulares óbvias.

Principais motivos: 6. O ponto de comutação do primeiro/segundo estágio está muito atrasado (a baixa taxa de enchimento de metal pode aumentar a geração de fragmentos da camada de resfriamento no cilindro de injeção). 29. O molde está muito frio. 31. O molde é pulverizado demais (durante o preenchimento da cavidade, se o orifício interno não estiver completamente solidificado, aparecerão fragmentos da camada de resfriamento). 41. Projeto ruim do portão interno e do portão transversal. 43. Dificuldade em formar a forma geométrica da peça fundida. 44. Metal muito quente/frio. 45. Metal contaminado ou sujo. 46. Especificação de metal incorreta. 47. Há escória no material fundido na fornalha.

Principais características: As principais causas de tais defeitos são sujeira ou contaminação do metal, bem como processos de fusão deficientes.

Principais motivos: 15. Bloqueio na porta de injeção. 16. Bloqueio no canal de fluxo do forno quantitativo. 17. Bloqueio da tubulação do forno quantitativo (15.16.17: O metal solidificado nessas áreas será empurrado para dentro do cilindro de injeção e depois fundido). 35. Aderência de sujeira/metal na superfície do molde. 44. Metal muito quente/frio. 45. Metal contaminado ou sujo. 46. Especificação de metal incorreta. 47. Há escória no material fundido na fornalha.

Principal característica: Quando o fundido é ejetado, a pressão exercida pelo pino ejetor na superfície do fundido é muito alta.

Principais motivos: 18. O tempo de solidificação é muito longo/curto. 20. A força de ejeção é muito alta (aderir ao molde também pode causar danos na parte superior, consulte aderir ao molde). 21. O atraso de ejeção é muito curto. 22. O atraso de ejeção é muito longo. 24. O ciclo de operação não é normal. 29. O molde está muito frio. 30. O molde está muito quente. 32. A pulverização do molde não é suficiente. 33. O tipo de pulverização do molde está incorreto. 34. A concentração do desmoldante é muito baixa. 39. O polimento da superfície do molde/cilindro de injeção é ruim. 40. A inclinação da superfície de tração é insuficiente ou o lado é côncavo (a diferença de posição da haste ejetora pode causar danos ao topo). 42. Mau controle térmico dos pontos de aquecimento e resfriamento. 43. Dificuldade em formar a forma geométrica dos fundidos. 44. Metal muito quente/frio. 46. Especificações de metal incorretas

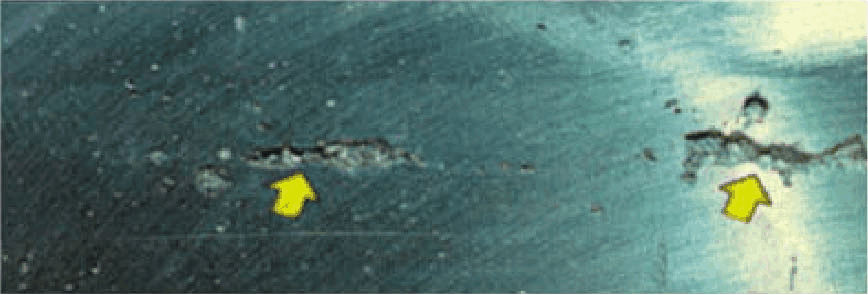

Principais características: O metal fundido lava diretamente a superfície do aço do molde, causando erosão. A turbulência cria um vácuo na área de baixa pressão do fluxo de metal, que pode romper a superfície do molde e causar corrosão por cavitação.

Principais razões: 8. A velocidade do segundo estágio é muito baixa (o fluxo de metal não é atomizado). 9. A velocidade do segundo estágio é muito alta (o fluxo de metal volta a ser um fluxo de partículas solidificadas). 29. O molde está muito frio. 31. O molde é pulverizado demais (29.31: O metal condensado nas portas transversais e internas altera a área de superfície efetiva das portas transversais e internas). 39. Polimento deficiente da superfície do molde/cilindro de injeção. 41. Projeto ruim do portão interno e do portão transversal. 42. Mau controle térmico dos pontos de aquecimento e resfriamento. 44. Metal muito quente/frio. 45. Metal contaminado ou sujo

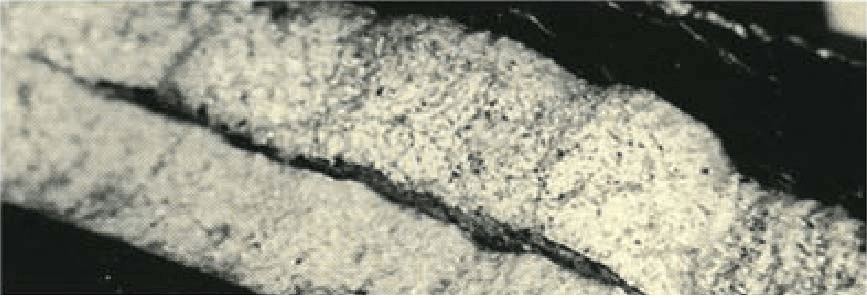

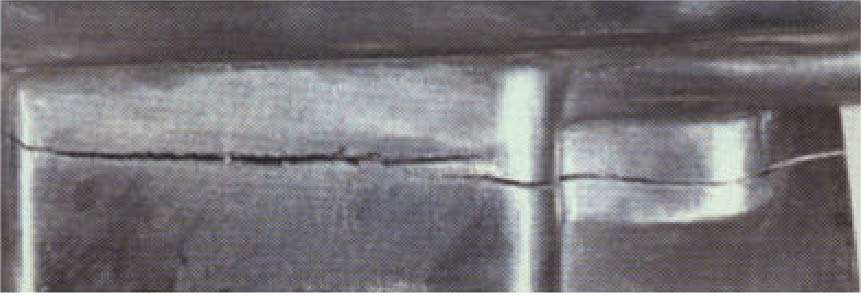

Principais características: Danos no fundido causados por ação mecânica durante a abertura ou ejeção do molde, que é a causa de trincas no fundido. E trincas a quente e trincas superficiais pertencem ao tipo de retração e, além dessas trincas, a fragilização térmica também está fora dessas trincas.

Principais motivos: 18. O tempo de solidificação é muito longo/curto. 19. O mecanismo de travamento/pilar guia não está bom (quando o molde é aberto, a fundição é danificada). 20. A força de ejeção é muito alta. 21. O atraso de ejeção é muito curto. 22. O atraso de ejeção é muito longo (21.22: A causa raiz é a superfície do molde ruim, geometria de fundição ruim e especificações de metal incorretas, que podem ser vistas como fragilidade térmica). 24. Ciclo de operação irregular. 28. Óleo lubrificante insuficiente para o punção/aderência do punção. 29. O molde está muito frio. 30. O molde está muito quente. 31. O molde é pulverizado demais. 32. O molde não foi pulverizado o suficiente. 35. A superfície do molde está suja/adesão de metal. 39. Polimento deficiente da superfície do molde/cilindro de injeção. 40. Inclinação insuficiente ou côncavo lateral da superfície de draft. 42. Mau controle térmico dos pontos de aquecimento e resfriamento. 43. Dificuldade em formar a forma geométrica de o elenco

Resumo dos principais motivos:

NINGBO FUERD MECÂNICA CO., LTD

Website: https://www.fuerd.com