Fornecemos equipes experientes de engenharia, gerenciamento técnico e garantia de qualidade, prontas para dar suporte aos projetos mais desafiadores. Depois de concluir todos os aspectos de fundição e usinagem, fornecemos serviços de suporte para o acabamento superficial perfeito. Não saímos do seu lado até que o trabalho esteja concluído.

Fornecemos suporte técnico e consultivo na escolha do tratamento de superfície correto, juntamente com os protocolos de controle de qualidade corretos. De grau funcional e protetor a revestimentos comerciais e decorativos, você estará totalmente equipado para personalizar seu projeto com perfeição.

NOSSOS SERVIÇOS DE TRATAMENTO DE SUPERFÍCIE

Existem muitos métodos diferentes de tratamento de superfícies metálicas. O tratamento de superfícies metálicas é um processo em que as peças metálicas são preparadas para pintura. A preparação é comumente referida como pré-tratamento de revestimentos. Isso geralmente envolve a criação de uma barreira física que protegerá o metal contra um ambiente corrosivo.

Os filmes superficiais utilizados em revestimentos de conversão química são formados por meio de uma reação química não eletrolítica que ocorre entre a superfície metálica e a solução. Eles são filmes aderentes, cristalinos inorgânicos ou amorfos. Para que o tratamento da superfície metálica forme uma película protetora, o metal base precisa ser convertido em um dos componentes que seja menos reativo à corrosão do que a superfície metálica original.

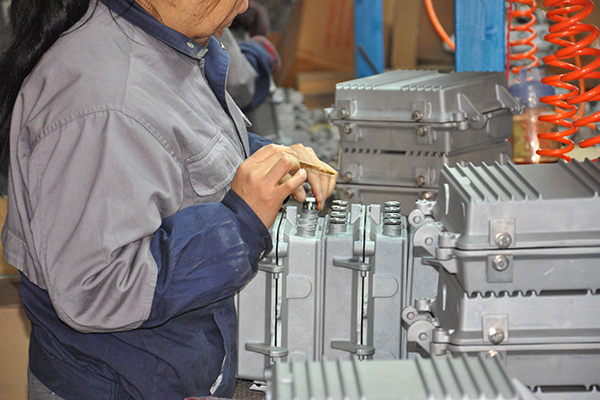

O acabamento superficial é uma parte importante do processo de fabricação. Envolve a remoção ou remodelagem do material para obter uma rugosidade superficial específica que garanta desempenho e resistência pós-produção. Muitas vezes é a última etapa antes que uma peça esteja pronta para inspeções visuais e de qualidade.

O acabamento superficial desempenha um papel crucial em aplicações de engenharia por vários motivos:

Funcionalidade: Em muitas aplicações de engenharia, o acabamento superficial afeta diretamente o desempenho de um componente ou peça na função pretendida. Por exemplo, em aplicações de vedação, um acabamento superficial liso e plano é essencial para garantir uma vedação hermética e evitar vazamentos. Em peças móveis, como rolamentos ou mecanismos deslizantes, um acabamento superficial polido e de baixo atrito reduz o atrito e o desgaste, levando a maior eficiência e longevidade.

Fricção e Desgaste: O acabamento superficial influencia o comportamento de atrito e as características de desgaste dos componentes. Um acabamento superficial liso com rugosidade controlada reduz o atrito entre as superfícies correspondentes, minimizando a perda de energia e a geração de calor. Também ajuda a prevenir o desgaste excessivo, prolongando a vida útil dos componentes e reduzindo os requisitos de manutenção.

Resistência à corrosão: Um acabamento superficial adequado pode aumentar a resistência à corrosão dos materiais, especialmente dos metais. A aplicação de revestimentos, como galvanoplastia ou passivação, pode fornecer uma camada protetora que evita ou retarda a degradação do material devido à exposição à umidade, produtos químicos ou fatores ambientais. Acabamentos de superfície como anodização ou revestimento em pó também melhoram a resistência à corrosão e às intempéries.

Estética e Branding: O acabamento superficial contribui para o apelo visual de um produto, impactando sua estética e qualidade percebida. Um acabamento superficial liso e impecável melhora a aparência geral, proporcionando uma aparência profissional e refinada. Em produtos de consumo ou indústrias onde a marca é importante, o acabamento superficial pode ser usado para incorporar logotipos, texturas ou outros elementos visuais que se alinhem com a identidade da marca.

Intercambialidade e ajuste: Em aplicações de engenharia onde os componentes precisam se encaixar com precisão, o acabamento superficial é crucial para garantir o encaixe e a montagem adequados. Mesmo pequenas variações na rugosidade ou irregularidades da superfície podem afetar o ajuste e a funcionalidade das peças. Ao manter acabamentos superficiais consistentes e controlados, os fabricantes podem atingir as tolerâncias exigidas e garantir a intercambialidade e compatibilidade entre os componentes.

Integridade e desempenho da superfície: O acabamento superficial influencia as propriedades mecânicas e o desempenho dos materiais. Irregularidades, defeitos ou acabamentos superficiais inadequados podem atuar como concentradores de tensão, reduzindo a integridade estrutural e a resistência dos componentes. Um acabamento superficial controlado pode otimizar a distribuição de tensão e melhorar a resistência à fadiga, levando a um melhor desempenho geral e confiabilidade.

Em resumo, o acabamento superficial é importante em aplicações de engenharia, pois impacta diretamente a funcionalidade, o atrito e o desgaste, a resistência à corrosão, a estética, o ajuste e o desempenho geral de componentes e produtos. Acabamentos superficiais adequados são essenciais para alcançar a funcionalidade, longevidade e padrões de qualidade desejados em vários setores e aplicações.

Vários fatores podem afetar o acabamento superficial de um componente ou peça. Esses fatores incluem:

Processo de usinagem: O processo de usinagem específico utilizado, como fresamento, torneamento, retificação ou perfuração, pode impactar significativamente o acabamento superficial. Cada processo possui características próprias, incluindo forças de corte, geometria da ferramenta e mecanismos de remoção de material, que influenciam a textura superficial resultante.

Parâmetros de corte: A seleção dos parâmetros de corte, como velocidade de corte, avanço e profundidade de corte, pode afetar o acabamento superficial. Velocidades de corte mais altas e taxas de avanço mais leves geralmente resultam em um acabamento superficial mais liso, enquanto cortes mais profundos podem introduzir mais marcas de ferramenta ou irregularidades superficiais.

Geometria e condição da ferramenta: A geometria e a condição da ferramenta de corte têm impacto direto no acabamento superficial. Ferramentas com arestas mais vivas e superfícies mais lisas tendem a produzir melhores acabamentos. Ferramentas gastas ou danificadas podem causar má qualidade da superfície e aumento das marcas da ferramenta.

Material da ferramenta e revestimentos: A escolha do material da ferramenta e dos revestimentos pode afetar o acabamento superficial. Diferentes materiais de ferramentas têm resistência ao desgaste e características de corte variadas, o que pode influenciar a suavidade da superfície usinada. Revestimentos, como carbono tipo diamante (DLC) ou nitreto de titânio (TiN), podem reduzir o atrito e melhorar a qualidade da superfície.

Material da peça: O material a ser usinado desempenha um papel significativo no acabamento superficial. Diferentes materiais têm diferentes usinabilidades e respondem de maneira diferente às forças de corte e às interações entre ferramentas. Materiais mais duros podem resultar em um acabamento superficial mais áspero em comparação com materiais mais macios.

Rigidez e estabilidade da máquina: A rigidez e estabilidade do equipamento de usinagem impactam o acabamento superficial. Vibrações, deflexões ou rigidez inadequada da máquina podem introduzir variações e imperfeições indesejadas na superfície usinada.

Líquido refrigerante ou lubrificação: O uso de refrigerantes ou lubrificantes durante a usinagem pode afetar o acabamento superficial. A seleção e aplicação adequadas do líquido refrigerante podem ajudar a reduzir o atrito, o calor e o desgaste da ferramenta, levando a uma melhor qualidade da superfície.

Direção de alimentação e estratégia de caminho da ferramenta: A direção do movimento da ferramenta de corte e a estratégia escolhida do caminho da ferramenta podem influenciar o acabamento superficial. Diferentes caminhos de ferramenta, como fresamento ascendente ou fresamento convencional, podem resultar em texturas de superfície variadas e na presença de marcas de ferramenta.

Operações de pós-processamento e acabamento: O acabamento superficial também pode ser influenciado por operações de pós-processamento, como rebarbação, polimento ou jateamento abrasivo. Essas etapas adicionais podem refinar ainda mais a superfície, remover marcas de ferramentas e melhorar a suavidade geral.

É importante considerar esses fatores e otimizar os parâmetros de usinagem, as ferramentas e a configuração da máquina para obter o acabamento superficial desejado para uma aplicação específica. Experimentação, testes e ajuste das variáveis do processo de usinagem podem ajudar a alcançar a qualidade superficial desejada.

Existem vários processos comuns de acabamento superficial usados para melhorar a aparência, funcionalidade e qualidade de peças usinadas ou fabricadas. Esses processos incluem:

Rebarbação: Rebarbação é o processo de remoção de arestas vivas, rebarbas ou materiais indesejados da superfície de uma peça. Melhora a segurança, a estética e a funcionalidade, eliminando arestas ásperas ou afiadas que podem causar ferimentos ou interferir na montagem.

Polimento: O polimento envolve o uso de abrasivos e compostos de polimento para criar um acabamento superficial liso e reflexivo. Melhora a aparência da peça, proporciona alto brilho e melhora a resistência à corrosão. O polimento é frequentemente usado para aplicações decorativas ou de alta qualidade.

Esmerilhamento: A retificação é um processo de usinagem que utiliza discos abrasivos para remover material e obter acabamentos superficiais precisos. É comumente usado para obter tolerâncias restritas, melhorar o nivelamento e eliminar irregularidades superficiais. A retificação pode produzir acabamentos lisos e texturizados, dependendo do rebolo utilizado.

Lixar: Lixar é o processo de utilização de materiais abrasivos, como lixa, para alisar ou modelar uma superfície. É frequentemente empregado para preparar superfícies para pintura, revestimentos ou outros processos de acabamento. O lixamento pode variar de grãos grossos para remoção de material até grãos finos para obter uma superfície mais lisa.

Lapidação: A lapidação é um processo de acabamento de precisão que utiliza pastas abrasivas e uma ferramenta chamada lapidação para gerar uma superfície plana e altamente precisa. É comumente usado para obter tolerâncias restritas, planicidade de superfície e excelente paralelismo. A lapidação é frequentemente empregada na produção de componentes ópticos, medidores e outras peças de alta precisão.

Querida: O brunimento é um processo de acabamento que utiliza pedras abrasivas para criar uma textura de superfície precisa e lisa. É comumente usado para melhorar a circularidade, retilineidade e acabamento superficial de furos, como aqueles encontrados em cilindros ou componentes hidráulicos. O brunimento também pode melhorar a retenção da lubrificação e reduzir o atrito.

Galvanoplastia: A galvanoplastia é um processo de acabamento superficial que envolve a deposição de uma fina camada de metal na superfície de uma peça por meio de uma reação eletroquímica. Ele fornece maior resistência à corrosão, resistência ao desgaste e apelo estético. A galvanoplastia pode ser realizada com diversos metais, como cromo, níquel ou ouro, para aprimorar as propriedades e a aparência da peça.

Anodização: A anodização é um processo eletroquímico que forma uma camada protetora e decorativa de óxido na superfície dos metais, normalmente o alumínio. Aumenta a resistência à corrosão, melhora a dureza superficial e permite a aplicação de revestimentos coloridos ou tingidos. A anodização é comumente usada em indústrias como automotiva, aeroespacial e eletrônica.

Revestimento em pó: O revestimento em pó envolve a aplicação de um pó seco na superfície de uma peça, que é então aquecida para formar um revestimento protetor e durável. O revestimento em pó oferece excelente resistência à corrosão, resistência ao impacto e uma ampla gama de opções de cores. É comumente utilizado em indústrias onde é necessário um acabamento decorativo e duradouro.

Estes são apenas alguns exemplos de processos comuns de acabamento superficial. Cada processo oferece benefícios exclusivos e é escolhido com base nas propriedades de superfície desejadas, requisitos funcionais e aplicações industriais específicas.

A anodização do alumínio é cara?

Sim, a anodização é um processo caro. Porém, o custo para anodizar peças de alumínio depende de alguns fatores como espessura do revestimento, tipos de anodização, serviços extras e dimensões dos componentes dos materiais de alumínio. Esses fatores foram explicados no artigo.

Sim, você pode anodizar alumínio em casa. Até agora, você tem o material necessário, como tanques, produtos químicos e eletricidade estável com alta tensão. Porém, o ideal é terceirizar os serviços para obter o melhor em termos de qualidade e estética.