Processo de peças fundidas sob pressão de liga de alumínio automotivo

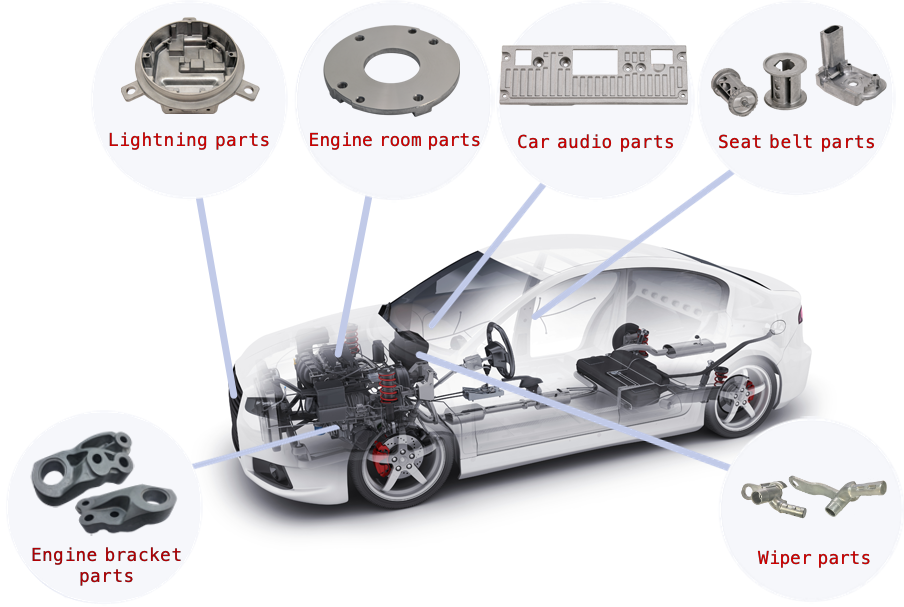

Com o desenvolvimento de automóveis leves,

peças de fundição automotiva de alumínio receberam grande atenção e rápido desenvolvimento das indústrias automotivas nacionais e estrangeiras. As peças fundidas automotivas referem-se aos componentes de suporte de carga e de suporte de carga em automóveis, que estão intimamente relacionados à segurança automotiva. Os componentes estruturais geralmente se conectam a outros componentes para formar quadros de alta resistência que resistem à deformação. Esse tipo de componente estrutural geralmente possui características como tamanho grande, parede fina e estrutura complexa. Devido à necessidade de garantir a segurança confiável do carro durante a condução, há também um alto requisito para o desempenho mecânico dos componentes estruturais do carro.

Aqui está uma breve introdução a todo o processo de produção de um grande componente estrutural de liga de alumínio, fornecendo uma referência para os leitores.

1. Produção bruta

Todas as empresas de veículos europeias têm subsidiárias de fundição responsáveis pela pesquisa, desenvolvimento e produção de peças fundidas grandes e complexas. A fim de reduzir custos, eles terceirizam os demais processos de processamento para empresas de "pós-processamento" para produção. Este método de produção refinou a divisão de trabalho do mercado e melhorou a especialização e automação da produção de componentes automotivos.

1.2 Embalagem e Transporte

Como usuário final do produto, a fábrica de veículos projetou uma estrutura de material dedicada com base no formato do produto e no tamanho da carruagem do caminhão. As peças são fixadas na estrutura por meio de mecanismos de fixação para evitar contato mútuo e colisão, garantindo economia e segurança da matéria-prima durante o transporte. O caminhão para transporte de peças usa caminhões de caixa de cortina lateral padrão, que são usados em conjunto com plataformas de carga e descarga. A desmontagem das cortinas laterais do carro é extremamente conveniente, e ambos os lados e os lados traseiros podem ser descarregados. A carroceria e a frente do carro podem ser separadas, e o motorista não precisa esperar o horário de embarque e desembarque; Tudo isso melhora a segurança e a eficiência do transporte.

2. Processamento pós-processamento

2.1 Inspeção de entrada

Depois que o caminhão baú entra na fábrica, uma empilhadeira é usada para descarregar a estrutura de material preenchida com peças em branco para a área intermediária do ponto de carregamento da linha de produção. Os trabalhadores realizam inspeções visuais na nota de entrega e no formulário de inspeção de pessoal para verificar defeitos de fundição óbvios e danos e poluição durante o transporte.

2.2 Tratamento Térmico T7

Para melhorar as propriedades mecânicas, resistência à corrosão, estabilidade dimensional, desempenho de corte e desempenho de soldagem de peças fundidas, é necessário realizar tratamento térmico em peças fundidas sob pressão. De um modo geral, os fundidos sob pressão comuns não podem ser submetidos a tratamento de alta temperatura devido ao seu alto teor de gás. Devido à expansão e acúmulo de gases na peça fundida durante o tratamento térmico de alta temperatura, a superfície da peça fundida forma bolhas e o alongamento da peça fundida é severamente reduzido. Devido ao uso de fundição sob pressão de alto vácuo, o teor de gás na fundição pode ser inferior a 15m1/100g, ou mesmo inferior a lOml/100g, e o tratamento térmico T7 pode ser aplicado à fundição. O tratamento térmico T7 pode melhorar significativamente a resistência e a tenacidade das peças fundidas simultaneamente.

2.3 Inspeção e reparo de bolhas

Após a conclusão do tratamento com solução sólida, as peças são transportadas para a estação de inspeção de bolhas para verificar se há bolhas, diâmetro do tamanho da bolha, tamanho do grupo de bolhas, distância de espaçamento entre bolhas e tamanho da rachadura. Os produtos não qualificados são determinados de acordo com os padrões de inspeção. Pequenas bolhas em produtos qualificados podem ser batidas suavemente com um martelo para eliminar as bolhas. Após a conclusão do processo de inspeção e reparo da bolha, digitalize o código QR e carregue os dados no sistema ERP.

2.4 Correção e Teste

A deformação das peças ocorre principalmente durante o processo de resfriamento a ar, e a deformação é muito pequena durante o subsequente processo de envelhecimento artificial. Após a têmpera, as peças de alumínio não apenas não endurecem antes da formação do cristal, como também se tornam mais macias e mais plásticas do que antes. Após resfriamento ao ar, eles são moldados e envelhecidos artificialmente para estabilizar o tamanho da peça e reduzir a deformação subsequente.

2.5 Tratamento térmico (tratamento de estabilização)

Após a têmpera, a estrutura da peça produz uma solução sólida supersaturada e a estrutura metálica fica em uma estrutura instável. Como este produto tem altos requisitos de estabilidade dimensional, as alterações de forma e tamanho devem ser mantidas dentro da faixa especificada sob a condição de uso a longo prazo, portanto, deve ser estabilizado. Após o envelhecimento artificial completo, precipita na forma de fase de reforço Mg2Si para obter peças de alta tenacidade e alta resistência.

Realize o tratamento de envelhecimento manual de acordo com a temperatura e o tempo determinados pelo processo e, após a conclusão, marque manualmente a peça de trabalho com um marcador permanente e uma caneta marcadora verde. Verifique as propriedades mecânicas das peças após o tratamento térmico e use um jato de água para obter amostras na posição designada das peças, incluindo resistência ao escoamento, resistência à tração, dureza Brinell e desempenho de rebitagem. O requisito de resistência ao escoamento é Rp0.2 ≥ 110MPa, resistência à tração Rm ≥ 170MPa e alongamento A ≥ 10%. Após o envelhecimento artificial completo, o termo de fortalecimento precipita e a resistência é aumentada. O intervalo entre a usinagem subsequente e o tempo de processamento não pode exceder 72 horas.

2.6 Polimento automático

Todas as superfícies de contato, superfícies de contato e peças de instalação precisam ser lisas e sem rebarbas. O processo de polimento gera uma grande quantidade de poeira e ruído, e o ambiente é hostil. A intensidade do trabalho é alta e, em situações de alta produção, são usadas mãos mecânicas para polimento automático. O compartimento de polimento completamente fechado isola poeira e ruído. O sistema de remoção de poeira garante que a poeira do ar no compartimento seja 100% coletada, e a poeira coletada é automaticamente adicionada à água para formar uma pasta e transportada para o carro de limpeza.

2.7 Usinagem

O braço robótico pega a peça de trabalho do transportador de correia e a coloca no centro de usinagem. Para corresponder à capacidade de produção de 90 segundos por peça, são equipados um total de 4 centros de usinagem de alta velocidade de 5 eixos. A peça de trabalho pode ser fixada uma vez para concluir o processamento de todas as superfícies de usinagem, furos profundos e rosqueamento. Um total de 38 furos passantes, furos cegos e furos roscados com um diâmetro de 5.5 mm a 20 mm são processados. O centro de usinagem é selecionado para a fresadora vertical de 2000 eixos Chiron Mill 5. A seleção deste equipamento é baseada principalmente na eficiência da máquina-ferramenta, na precisão dos produtos processados e na confiabilidade da máquina-ferramenta.

2.8 Limpeza

O processo de limpeza também é automatizado, com o braço robótico colocando as peças usinadas no suporte do rolo transportador e correndo automaticamente para a sala de limpeza. Use uma solução de limpeza de 50 ℃ com um valor de pH de 7-11 para limpar as peças processadas pela máquina a uma pressão de 3-4 bar. Em seguida, seque-os com ar comprimido aquecido e pegue-os por um braço robótico e coloque-os na estação de montagem.

2.9 Montagem

Antes da montagem, uma estação de inspeção manual é configurada para inspecionar aleatoriamente os produtos limpos e detectar os erros e a limpeza da superfície de cada superfície usinada, furo profundo e rosca.

Toda a peça precisa ser instalada com 7 roscas internas, sendo 2 (parte esquerda) ou 4 (parte direita) rebites cegos, utilizando instalação totalmente automática, composta por 3 braços robóticos e sistema de alimentação automática. O braço robótico está equipado com equipamento de detecção automática. Caso sejam encontrados produtos não conformes, os mesmos serão reparados manualmente.

2.10 Revestimento eletroforético, embalagem e remessa

A fim de melhorar a resistência à corrosão e embelezar a aparência, os produtos que passaram na inspeção são limpos, revestidos eletroforeticamente e secos antes da amostragem e teste da espessura da camada de revestimento, morfologia da superfície, adesão, resistência à corrosão e outros indicadores em diferentes partes. Após a inspeção final de fábrica, os produtos com qualidade qualificada são embalados e enviados para a fábrica de veículos.

3. Resumo

Atualmente, o pós-tratamento de

fundições de liga de alumínio na China geralmente adota o método de organização da produção de acordo com as zonas funcionais, e ainda há muito poucos produtos produzidos usando linhas de produção dedicadas.

A premissa da produção em linha dedicada é uma grande produção de um único produto, com vantagens como alta automação, baixa demanda de mão de obra (excluindo os processos de fundição e revestimento, exigindo apenas 8 operadores por turno), alta eficiência de produção (batida de produto de 90 segundos por peça), qualidade estável e desvantagens como alto investimento, pouca flexibilidade e altos requisitos para produção organizacional e gerenciamento de equipamentos.

Devido aos altos custos trabalhistas na indústria automotiva européia (o custo do empregador dos operadores comuns ultrapassou 45000 euros por ano) e está aumentando ano a ano, a fim de reduzir os custos trabalhistas e garantir a qualidade do produto, fundição europeia e pós-processamento as empresas estão se desenvolvendo cada vez mais em direção à automação e informatização de linhas dedicadas. A alta automação permite que as empresas de manufatura europeias minimizem sua dependência de mão de obra e sobrevivam na feroz concorrência do mercado global.

Os processos de processamento das peças fundidas sob pressão de ligas de alumínio automotivas são diversos, o que aumenta a dificuldade de gerenciamento da produção. Para alcançar a melhoria contínua em qualidade, metas de produção e eficiência de produção, não apenas equipamentos modernos são necessários, mas também excelentes talentos técnicos e de gerenciamento, atitudes rigorosas e métodos de gerenciamento científicos modernos. Espero que este artigo possa fornecer algumas referências úteis e referências para empresas de processamento semelhantes na China.

A Ningbo Fuerd foi fundada em 1987 e é uma empresa líder em serviços completos

Ferramentas de fundição,

fundição de alumínio,

fundição de zinco,

e fundição por gravidade fabricante. Somos um provedor de soluções que oferece uma ampla gama de recursos e serviços que incluem suporte de engenharia,

concepção,

moldescomplexo

usinagem CNC, impregnação, tombamento, cromo, revestimento em pó, polimento, montagem e outros serviços de acabamento. Trabalharemos com você como parceiros, não apenas como fornecedores.