Prós e contras da fundição sob pressão

Fundição sob pressão, também conhecida como

fundição, é um método de fundição no qual o metal fundido é derramado na câmara de pressão para solidificar o líquido da liga sob pressão e se formar gradualmente.

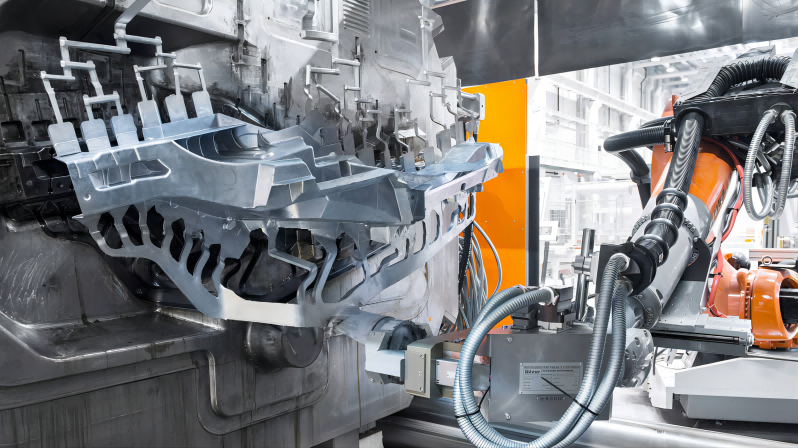

A fundição sob pressão é atualmente um importante método de processo de moldagem para formar peças fundidas de metais não ferrosos. As características do processo de fundição sob pressão são alta resistência e dureza das peças fundidas, formatos complexos, paredes finas de fundição e produtividade extremamente alta.

Moldes de fundição sob pressão são a chave para a produção de fundição sob pressão, e a qualidade dos moldes de fundição sob pressão determina.

A qualidade e precisão de

peças fundidas sob pressãoe o design do molde afetam diretamente a qualidade e a vida útil dos moldes de fundição sob pressão. Portanto, o projeto do molde é a chave para o avanço da tecnologia de moldes e um fator importante no desenvolvimento de moldes.

(1) Características da fundição sob pressão

Alta pressão e alta velocidade são as duas principais características do processo de enchimento e conformação de ligas fundidas na fundição sob pressão. A taxa de injeção comumente usada na fundição sob pressão varia de alguns megapascais a dezenas de megapascais, às vezes até 500MPa. Sua velocidade de enchimento está geralmente na faixa de 0.5 ~ 120 m / s, e seu tempo de enchimento é muito curto, geralmente 0.01 ~ 0.2 s, sendo o mais curto apenas alguns milésimos de segundo. Portanto, os produtos produzidos com este método apresentam vantagens únicas. Podem ser obtidas peças fundidas com paredes finas, formas complexas, mas contornos nítidos. A espessura mínima da parede produzida por fundição sob pressão é de 0.3 mm para liga de zinco; A liga de alumínio tem 0.5 mm. O diâmetro mínimo do furo fundido é de 0.7 mm. O passo mínimo da rosca fundida é de 0.75 mm. Para peças com formas complexas que são difíceis ou que não podem ser fabricadas por corte, mesmo que a produção seja pequena, geralmente utiliza-se a produção de fundição sob pressão, especialmente quando é difícil fabricar usando outros métodos de fundição ou processos de conformação de metal, produção de fundição sob pressão é o método mais adequado. Os requisitos de precisão dimensional e rugosidade superficial das peças fundidas são muito altos. A precisão dimensional das peças fundidas é IT12 ~ IT11 e a rugosidade da superfície é geralmente de 3.2 ~ 0.8 μm. Até 0.4 μ M no mínimo. Portanto, peças fundidas individuais podem ser usadas sem processamento mecânico ou apenas para peças individuais. As principais vantagens da fundição sob pressão são: (1) a resistência e a dureza superficial da peça fundida são relativamente altas. Devido ao efeito de têmpera do molde de fundição e à cristalização sob pressão, a camada superficial da peça fundida possui grãos extremamente finos e microestrutura densa, resultando em dureza e resistência relativamente altas da camada superficial. A resistência à tração das peças fundidas sob pressão é geralmente 25% a 30% maior do que a das peças fundidas em areia, mas a taxa de encolhimento é relativamente baixa. (2) Alta produtividade. O ciclo de produção da fundição sob pressão é curto e o tempo de ciclo de uma operação é de cerca de 5 segundos a 3 minutos. Este método é adequado para produção em massa. Embora as vantagens da produção de fundição sob pressão sejam muito proeminentes, ela também apresenta algumas desvantagens óbvias:

(1) Muitas vezes existem poros na superfície das peças fundidas. Isso ocorre porque a velocidade de enchimento das ligas líquidas é extremamente rápida e é difícil eliminar completamente o gás na cavidade do molde, muitas vezes permanecendo na forma de poros na peça fundida. Portanto, as peças fundidas em geral não podem passar por tratamento térmico e não são adequadas para trabalhar em condições de alta temperatura. Isso ocorre porque quando a temperatura de aquecimento é alta, o gás dentro dos poros se expande, fazendo com que a superfície da peça fundida fique saliente, afetando a qualidade e a aparência. Da mesma forma, não é desejável realizar processamento mecânico para evitar a exposição de orifícios de ar na superfície da peça fundida.

(2) Os tipos e classes de ligas fundidas sob pressão são limitados. Atualmente, é adequado apenas para fundição sob pressão de ligas como zinco, alumínio, magnésio e cobre. Para materiais de aço, devido ao seu alto ponto de fusão e curta vida útil dos moldes de fundição, a fundição de materiais de aço é difícil de aplicar na produção prática. Quanto a uma determinada categoria de liga, devido ao forte encolhimento causado pela têmpera durante a fundição sob pressão, ela é limitada apenas a vários graus de fundição sob pressão.

(3) O custo de preparação da produção para fundição sob pressão é relativamente alto. Devido ao alto custo das máquinas de fundição sob pressão, aos longos ciclos de processamento e aos altos custos dos moldes de fundição sob pressão, o processo de fundição sob pressão só é adequado para produção em massa. A importância do projeto do molde de fundição sob pressão é que o molde é a principal ferramenta para a produção de peças fundidas sob pressão. Portanto, ao projetar o molde, devem ser feitos esforços para garantir que a estrutura geral do molde e a estrutura das peças do molde sejam razoáveis, seguras, confiáveis e convenientes para fabricação e produção. O sistema de fundição e drenagem do molde de fundição sob pressão precisa ser projetado razoavelmente. O processamento e montagem dos moldes devem ocorrer, com coordenação adequada, e a otimização dos moldes de fundição sob pressão também é um aspecto importante. O grau de excelência dos moldes de fundição sob pressão depende em grande parte do projeto do sistema de passagem e do sistema de descarga de transbordamento. Na produção de fundição sob pressão, defeitos como encolhimento, fechamento a frio ou furos de ar geralmente ocorrem em peças fundidas devido à seleção inadequada de parâmetros de controle, como formato do canal do molde, posições de entrada e transbordamento e força de fundição. Ao otimizar a forma, o tamanho, a posição e os parâmetros do processo de injeção do canal de entrada e da porta de descarga, esses defeitos podem ser bastante reduzidos.

Em resumo, o design razoável dos moldes de fundição sob pressão é de grande importância para a produção de peças fundidas de alta qualidade.

(1) História do desenvolvimento, situação atual e tendências da fundição sob pressão

A história do desenvolvimento da fundição sob pressão começou no século 19 e foi inicialmente usada para fundição sob pressão de chumbo. Já em 1822, o Dr. William Church fabricou uma máquina de fundição com uma produção diária de 12000 a 20000 tipos de chumbo, demonstrando o potencial de produção deste método de processo. Em 1849, JJ Sturgiss projetou e fabricou a primeira máquina de fundição sob pressão de câmara quente com pistão manual, que foi patenteada nos Estados Unidos. Em 1885, Mersen Thaler estudou patentes anteriores e inventou a máquina de fundição sob pressão para impressão, que inicialmente era usada apenas para produzir caracteres fundidos em liga de chumbo e estanho com baixo ponto de fusão. Na década de 1860, era usado para a produção de peças fundidas sob pressão de liga de zinco. A fundição sob pressão foi amplamente utilizada na produção industrial apenas no início do século passado, para a produção de caixas registradoras, fonógrafos e bicicletas. Em 1904, a HH Franklin Company, no Reino Unido, começou a produzir rolamentos de biela para automóveis usando métodos de fundição sob pressão, estabelecendo um precedente para a aplicação de peças fundidas sob pressão na indústria automotiva. Em 1905, HH Doehler desenvolveu com sucesso máquinas de fundição sob pressão e peças fundidas de zinco, estanho e ligas de cobre para produção industrial. Posteriormente, Wagner projetou uma máquina pneumática de fundição sob pressão tipo pescoço de ganso para a produção de peças fundidas em liga de alumínio. Este tipo de máquina de fundição sob pressão usa ar comprimido para empurrar a liga de alumínio para dentro do molde através de um canal pescoço de ganso. No entanto, devido a problemas como vedação e aderência do canal pescoço de ganso, esta máquina não foi amplamente promovida e aplicada. Mas este projeto é a primeira tentativa de produzir peças fundidas em liga de alumínio. Na década de 1920, a Kipp Company nos Estados Unidos fabricava máquinas mecanizadas de fundição sob pressão com câmara quente, mas o líquido da liga de alumínio tinha tendência a corroer os componentes de aço na máquina de fundição sob pressão, limitando a produção de ligas de alumínio na câmara quente. máquina de fundição. Em 1927, o engenheiro tcheco Josef Pfolak projetou uma máquina de fundição sob pressão com câmara fria. Devido à separação do cadinho para armazenar ligas fundidas da câmara de injeção, pode aumentar significativamente a força de injeção de alta pressão, tornando-o mais adequado para os requisitos de produção industrial, superando as deficiências da máquina pneumática de fundição sob pressão de câmara quente, e dando assim um importante passo em frente na tecnologia de fundição sob pressão. O nascimento de máquinas de fundição sob pressão em grande escala na década de 1950 abriu muitos novos campos para a indústria de fundição sob pressão. Com o desenvolvimento de máquinas de fundição sob pressão, processos de fundição sob pressão, moldes de fundição sob pressão e lubrificantes, as ligas de fundição sob pressão também evoluíram de ligas de chumbo para ligas de zinco, alumínio, magnésio e cobre e, finalmente, para ligas de ferro. Com o aumento contínuo do ponto de fusão das ligas fundidas, a gama de aplicações de peças fundidas também se expandiu.

(2) O desenvolvimento da indústria de fundição sob pressão da China fez progressos significativos no último meio século. Sendo uma indústria emergente, desenvolve-se rapidamente com um bom impulso de 8% a 12% todos os anos. Atualmente, a China tem mais de 2600 fábricas de fundição sob pressão e empresas relacionadas, quase 10000 máquinas de fundição sob pressão e uma produção anual de mais de 500000 toneladas de peças fundidas. Entre eles, as fundições de alumínio respondem por 67.0%, as fundições de zinco respondem por 31.2%, as fundições de cobre respondem por 1.0% e as fundições de magnésio respondem por 0.8%. Entre as fábricas de fundição sob pressão e empresas relacionadas na China, existem mais de 2000 fábricas de fundição sob pressão, representando mais de 80% do número total de empresas. Existem quase 398 empresas de máquinas de fundição sob pressão e equipamentos auxiliares, empresas de moldes e empresas de matérias-primas e auxiliares, representando 13.7%. São ao todo 112 pesquisas científicas, universidades, sociedades e outras unidades, representando 3.8% do total. Em termos de produção de máquinas de fundição sob pressão, existem cerca de 20 empresas de produção de máquinas de fundição sob pressão na China, com uma capacidade de produção anual de mais de 1000 unidades. A capacidade de fornecimento de máquinas de fundição sob pressão é muito forte. A qualidade das máquinas de fundição sob pressão de pequeno e médio porte é relativamente boa, enquanto as grandes máquinas de fundição sob pressão e as máquinas de fundição sob pressão de alto desempenho controladas em tempo real ainda precisam ser importadas. Máquinas de fundição sob pressão com capacidade superior a 2000 toneladas estão em desenvolvimento. Várias situações indicam que a indústria de fundição sob pressão da China já é bastante grande. No entanto, em comparação com países poderosos de fundição sob pressão, a indústria de fundição sob pressão da China ainda apresenta uma lacuna significativa. A escala das empresas chinesas de fundição sob pressão é relativamente pequena, a sua qualidade não é alta, o seu nível técnico é atrasado e a sua eficiência de produção é baixa. Embora a China tenha uma certa vantagem quantitativa na produção de fundição sob pressão em comparação com países avançados como os Estados Unidos e o Japão, as empresas de fundição sob pressão na China são principalmente pequenas fábricas, por isso há uma lacuna significativa no nível de gestão e na eficiência do trabalho em comparação para eles. Além disso, embora a qualidade das máquinas de fundição sob pressão de pequeno e médio porte produzidas na China seja boa, grandes máquinas de fundição sob pressão e máquinas de fundição sob pressão de alto desempenho com controle em tempo real ainda precisam ser importadas, com mais de 100 máquinas de fundição importadas a cada ano. A partir disso, pode-se ver que a China não pode ser considerada uma potência de fundição sob pressão, só pode ser uma potência de fundição sob pressão. Nos últimos anos, devido ao rápido desenvolvimento da indústria chinesa, a indústria de fundição sob pressão entrou gradualmente em muitos mercados.

(3) A tendência de desenvolvimento da indústria de fundição sob pressão é que todo o processo de fundição sob pressão seja concluído em máquinas de fundição sob pressão. Portanto, com a demanda por qualidade, produção e aplicação expandida de peças fundidas sob pressão, requisitos novos e mais elevados foram apresentados para equipamentos de fundição sob pressão. As máquinas de fundição sob pressão tradicionais não conseguem mais atender a esses requisitos. Portanto, surgiram novas máquinas de fundição sob pressão, novos processos e novas tecnologias. Por exemplo, a fim de eliminar buracos de ar, cavidades de contração e porosidade dentro das peças fundidas e melhorar a qualidade das peças fundidas, surgiu a fundição sob pressão de punção dupla (também conhecida como precisão, velocidade e densidade); Para fundir peças fundidas sob pressão com peças embutidas e obter fundição sob pressão a vácuo, surgiu uma máquina de fundição sob pressão totalmente vertical com divisão horizontal; A fim de melhorar a velocidade de injeção e obter um aumento instantâneo na força de injeção para pressurizar efetivamente a liga fundida e melhorar a densidade da peça fundida, foi desenvolvida uma máquina de fundição sob pressão com sistema de injeção de três estágios. Por exemplo, no processo de produção de fundição sob pressão, além de ser equipado com vazamento automático, coleta automática e mecanismos de lubrificação automática, um conjunto completo de instrumentos de teste também é instalado para detectar e controlar vários parâmetros do processo durante a moldagem. processo de fundição. Eles são dispositivos de exibição e monitoramento da força e velocidade da injeção, dispositivos de controle automático da força da injeção e aplicações de computadores eletrônicos.

A Ningbo Fuerd foi fundada em 1987 e é uma empresa líder em serviços completos Ferramentas de fundição, fundição de alumínio, fundição de zinco, e fundição por gravidade fabricante. Somos um provedor de soluções que oferece uma ampla gama de recursos e serviços que incluem suporte de engenharia, concepção, moldescomplexo usinagem CNC, impregnação, tombamento, cromo, revestimento em pó, polimento, montagem e outros serviços de acabamento. Trabalharemos com você como parceiros, não apenas como fornecedores.