A fabricação de chapas metálicas na indústria automotiva é uma arte transformadora, convertendo matérias-primas em maravilhas funcionais. A fabricação de peças automotivas deixa de ser apenas um processo; é um testemunho de precisão, habilidade e inovação.

À medida que a indústria automotiva avança, a demanda por produtos de alta qualidade partes automotivas aumenta, ressaltando o papel indispensável da fabricação de chapas metálicas. Mergulhe na exploração de como essa técnica molda os veículos de hoje e de amanhã.

Uma breve história da fabricação de metais e seu papel nos automóveis:

Nos primeiros dias do transporte, as carruagens puxadas por cavalos de madeira compartilhavam um componente-chave com os primeiros carros: o chassi. Esses primeiros carros usavam chassis de madeira, limitando sua flexibilidade.

Mais tarde, a fabricação de metal para carros ganhou popularidade, com pioneiros como a Ford adotando o aço para criar os chassis de seus veículos, como visto no carro Modelo T de 1908 da Ford. No início do século 20, as montadoras começaram a transformar metais em chapas e, em 1914, a Dodge lançou um carro todo em aço, destacando sua rigidez e segurança superiores.

A adoção da fabricação de chapas metálicas na indústria automotiva foi revolucionária, levando à eliminação progressiva dos carros de madeira. Os avanços tecnológicos continuaram, com materiais como a fibra de carbono, conhecida pela sua extraordinária resistência (cinco vezes mais forte que o aço) e rigidez, desempenhando um papel fundamental na definição do futuro dos automóveis.

Benefícios da fabricação de chapas metálicas para a indústria automotiva:

A fabricação de chapas metálicas é fundamental na indústria automobilística, oferecendo diversas vantagens para fabricantes e consumidores.

Materiais como alumínio e ligas de aço de alta resistência são leves e possuem uma relação resistência-peso excepcional. Isso permite que os fabricantes projetem componentes mais finos e leves que mantêm alta integridade estrutural.

Durabilidade e longevidade dos componentes: O uso extensivo da fabricação de chapas metálicas se traduz em maior durabilidade e longevidade. Isto melhora o desempenho do automóvel em condições adversas e protege os passageiros em caso de acidentes. Materiais como o aço e o alumínio são conhecidos pela sua robustez, resistência ao desgaste e à corrosão, garantindo a integridade estrutural ao longo de muitos anos.

Personalização e flexibilidade de design: A fabricação de chapas metálicas é altamente favorecida por sua flexibilidade e personalização durante a fabricação de peças automotivas. Isso permite que as montadoras criem formas complexas e intrincadas, atendendo à aerodinâmica, estética e requisitos funcionais específicos. A tecnologia de design auxiliado por computador (CAD) aprimora ainda mais a personalização, garantindo ajustes precisos e adesão aos padrões do setor.

Produção econômica: As empresas preferem a fabricação de chapas metálicas para peças automotivas devido às suas capacidades de produção econômicas. Permite a produção em massa de materiais de alta qualidade a baixos custos. A integração da tecnologia CAD melhora ainda mais a precisão e a repetibilidade, ao mesmo tempo que reduz o erro humano e minimiza o desperdício. As chapas metálicas estão prontamente disponíveis em mercados com custos competitivos, permitindo que as montadoras reduzam os custos de produção e ofereçam carros e peças mais acessíveis. Além disso, os custos de manutenção são reduzidos devido à facilidade de reparo e substituição.

Tipos de chapas metálicas utilizadas na indústria automotiva:

Vários tipos de chapas metálicas são cruciais para alcançar desempenho avançado do veículo, segurança e qualidade geral. Os principais materiais incluem:

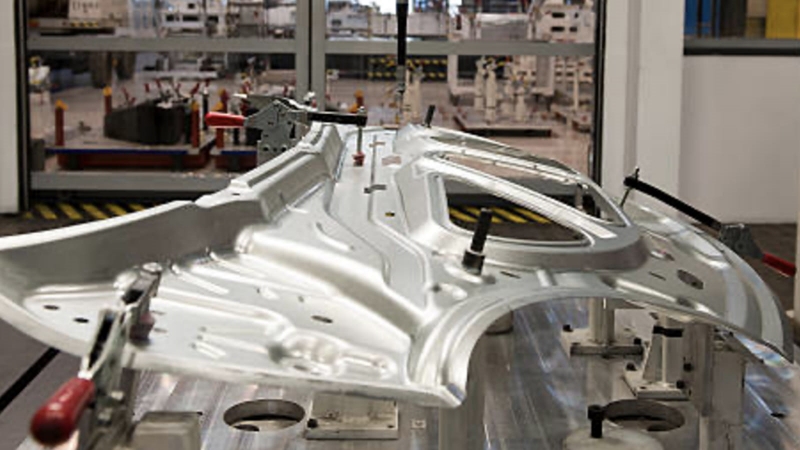

Alumínio: Conhecido por suas propriedades de leveza, resistência e resistência à corrosão, o alumínio é amplamente utilizado na indústria automotiva. Seu uso reduz o consumo de combustível e as emissões de carbono. O alumínio é empregado na fabricação de peças como capôs, portas, pára-lamas e componentes de motor.

Aço: O aço é o material tradicional e amplamente aceito na fabricação de peças automotivas devido à sua resistência e durabilidade. Diferentes tipos de aço oferecem propriedades variadas, tornando-os adequados para diferentes aplicações automotivas, como componentes estruturais, estruturas de impacto dianteiro e traseiro e sistemas de escapamento.

Magnésio: O magnésio é leve e tem uma excelente relação resistência/peso, tornando-o ideal para reduzir o consumo de combustível e melhorar a dissipação de calor. É usado em componentes como volantes, painéis de instrumentos e caixas de transmissão.

Titânio: Conhecido por sua resistência à corrosão, alta resistência e resistência ao calor, o titânio é usado em componentes automotivos que produzem calor, como sistemas de escapamento e componentes de suspensão, embora seu uso seja limitado devido ao custo.

Cobre e latão: Esses materiais são excelentes em condutividade elétrica e são adequados para componentes automotivos internos, como conectores elétricos e peças que requerem dissipação de calor.

Ligas: A combinação de diferentes metais em ligas permite que os fabricantes melhorem as propriedades dos materiais. As ligas são adequadas para fabricação automotiva específica, como aço de alta resistência e ligas de alumínio usadas em componentes como vigas de portas para melhorar a resistência a colisões.

Zinco: O zinco é usado para galvanizar outras chapas metálicas para melhorar sua resistência à corrosão, tornando-o adequado para peças que exigem resistência à corrosão, como componentes de chassis e painéis de carroceria.

A fabricação automotiva bem-sucedida depende muito de um profundo conhecimento dos materiais disponíveis no mercado. Confiar em serviços de fabricação de chapas metálicas com amplo conhecimento de materiais é crucial. RapidDirect, por exemplo, oferece serviços de primeira linha a preços competitivos.

Técnicas de fabricação de chapas metálicas para peças automotivas:

Várias técnicas são empregadas para moldar chapas metálicas em produtos, sendo algumas delas parte integrante da indústria automobilística. Compreender essas técnicas é essencial ao escolher a fabricação de chapas metálicas para peças automotivas:

Técnicas de corte de chapa metálica:

Corte a laser: Esta técnica de alta precisão utiliza um feixe de laser focado para derreter e vaporizar chapas metálicas, resultando em cortes precisos e limpos. As máquinas de corte a laser CNC oferecem ainda maior precisão e podem criar formas complexas para painéis de carrocerias automotivas, componentes de motores e peças internas.

Corte a plasma: O corte a plasma utiliza gás ionizado de alta velocidade para cortar chapas metálicas, tornando-o adequado para materiais mais espessos. Ele pode ser integrado a máquinas controladas por computador para maior precisão e é usado no corte de chapas grossas para estruturas e chassis de automóveis.

Cisalhamento: Este processo básico de corte de chapa metálica emprega uma máquina de corte para cortar a chapa metálica com lâminas superiores e inferiores. Embora seja menos preciso que o corte a laser ou plasma, é econômico e adequado para peças automotivas que não exigem tolerâncias rígidas, como suportes e suportes.

Técnicas de conformação de chapa metálica:

Dobra: A dobra envolve a deformação da chapa metálica para criar ângulos e curvas, normalmente usando uma máquina dobradeira. É ideal para criar formas complexas e componentes estruturais como suportes, molduras e portas na fabricação de peças automotivas.

Estampagem: Também conhecida como prensagem, a estampagem envolve a prensagem de uma matriz em chapa metálica para criar peças idênticas em grandes volumes. Técnicas como blanking, puncionamento e relevo permitem a criação de peças automotivas, como painéis de carroceria e suportes.

Técnicas de união de chapas metálicas:

As técnicas de união de chapas metálicas, incluindo soldagem, rebitagem e colagem adesiva, são processos cruciais na fabricação de peças automotivas.

Soldagem: A soldagem envolve unir materiais usando calor para derretê-los e fundi-los. É empregado na união de componentes estruturais como chassis, estruturas, painéis de carroceria e sistemas de escapamento. Diferentes técnicas de soldagem, como soldagem MIG, soldagem TIG e soldagem a ponto, são escolhidas com base em necessidades específicas.

Rebitagem: A rebitagem é usada para unir metais diferentes, criando um furo em cada peça, inserindo um rebite e deformando-o para fixar a junta. É ideal para componentes estruturais de materiais diferentes onde resistência e durabilidade são essenciais.

União adesiva: A ligação adesiva envolve o uso de materiais com altas propriedades adesivas para unir peças de chapa metálica. O material adesivo é aplicado nas superfícies de uma ou ambas as peças e as peças são pressionadas uma contra a outra até que ocorra a cura. Este processo está ganhando popularidade na indústria automotiva elétrica, pois melhora a estética sem adicionar peso.

Aplicações da Fabricação Metálica na Indústria Automotiva:

A fabricação de metal desempenha um papel fundamental em vários aspectos da indústria automotiva:

Carrocerias e quadros de automóveis:

Personalização do carro:

Restauração de carros antigos:

Construindo gaiolas de segurança:

Em resumo, a fabricação de chapas metálicas é uma arte que moldou significativamente a indústria automotiva. Seu impacto varia desde a criação de carrocerias e estruturas de carros duráveis até a personalização de veículos, restauração de carros antigos e a construção de recursos de segurança críticos, como gaiolas de proteção. Com diversas técnicas e materiais à sua disposição, a fabricação de chapas metálicas continua a impulsionar a inovação no design e na fabricação automotiva.

NINGBO FUERD MECÂNICA CO., LTD

Website: https://www.fuerd.com