Tipos de acabamentos superficiais em componentes de usinagem CNC

Quando confrontado com a decisão de selecionar o apropriado acabamento de superfície, a indústria normalmente se volta para três categorias distintas. Essas categorias abrangem diversas técnicas e processos que atendem a necessidades e aplicações específicas.

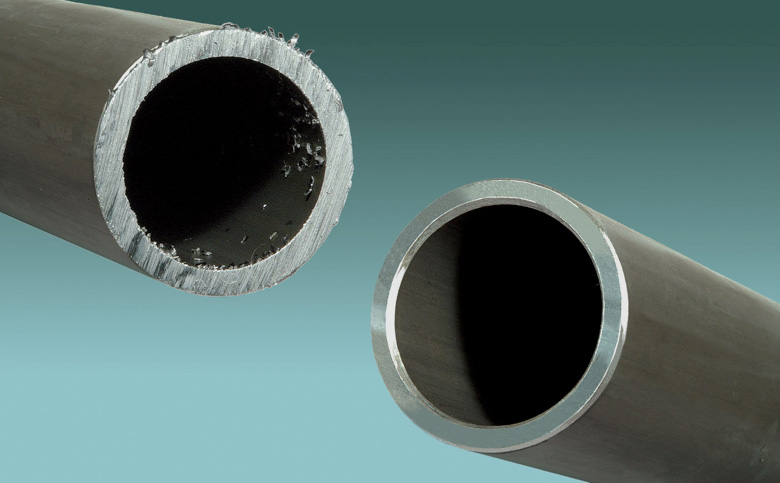

Como Acabamento Usinado: Como o acabamento usinado refere-se à condição da superfície obtida diretamente a partir do Máquina cnc, sem a necessidade de etapas adicionais de pós-processamento. Este acabamento geralmente exibe marcas de ferramentas visíveis e uma aparência texturizada. O fator fundamental que influencia a qualidade desse acabamento é a rugosidade superficial (Ra), que quantifica o desvio médio da superfície usinada em relação ao estado ideal.

Os padrões da indústria geralmente estabelecem valores Ra específicos para avaliar a qualidade dos acabamentos usinados, que podem variar de acordo com os requisitos da aplicação. É crucial reconhecer que embora Ra seja um parâmetro chave, outros fatores como integridade da superfície, ondulação e planicidade contribuem para a qualidade geral do acabamento. Os valores Ra comumente adotados incluem:

Os benefícios do acabamento usinado estão nas tolerâncias dimensionais; a rugosidade superficial reduzida corresponde a tolerâncias dimensionais mais restritas. Além disso, este método não introduz custos suplementares, o que o torna favorável para projetos conscientes do orçamento. No entanto, a presença de marcas visíveis de ferramentas pode não ser adequada para projetos que priorizem a estética, especialmente em aplicações de alto valor.

Acabamento Químico: O acabamento químico abrange vários processos que empregam produtos químicos para criar revestimentos protetores e melhorar o apelo estético da superfície. Esses revestimentos geralmente acrescentam cor, brilho e outros atributos desejáveis à peça. Os acabamentos de superfície CNC de base química notáveis incluem:

Anodização: A anodização envolve a imersão de uma peça em uma solução eletrolítica para desenvolver uma camada protetora de óxido na superfície. Existem dois tipos de anodização: tipo II e tipo III. O tipo II serve para fins decorativos, enquanto o tipo III, obtido através de condições de tensão mais alta e temperatura mais baixa, cria uma camada robusta adequada para aplicações exigentes. É essencial considerar a fragilidade introduzida pela camada mais espessa do tipo III ao selecionar entre os dois métodos. A anodização oferece resistência à corrosão, resistência ao desgaste e uma ampla gama de opções de cores, melhorando a funcionalidade e a estética. No entanto, pode ser caro e não ser adequado para aplicações que exigem alta precisão.

Revestimento de Alodina: O revestimento de alodina, também conhecido como conversão de cromato, é comumente aplicado a metais não ferrosos como o alumínio. Este processo cria uma fina camada de cromato que aumenta a resistência à corrosão e a adesão. As peças com revestimento Alodine geralmente recebem uma camada de tinta adicional para durabilidade prolongada.

Cada método de acabamento de superfície atende a propósitos específicos na indústria de usinagem CNC, atendendo a requisitos relacionados à aparência, funcionalidade e considerações de custo.

Revestimento de Alodina: O revestimento de alodina, também conhecido como conversão de cromato, é um processo predominante empregado em alumínio e outros metais não ferrosos. Este procedimento envolve a aplicação de uma fina camada de cromato na superfície do componente. Este revestimento serve para reforçar a resistência à corrosão e a adesão. Em muitos casos, as peças tratadas com um revestimento Alodine recebem posteriormente uma camada adicional de tinta para garantir durabilidade prolongada.

No entanto, existem preocupações notáveis associadas ao revestimento Alodine. Em primeiro lugar, apresenta riscos ambientais e riscos de segurança significativos para o pessoal envolvido na sua aplicação. Além disso, o processo em si é complexo e exige uma precisão excepcional, o que pode potencialmente elevar os custos.

Revestimento de óxido preto: O revestimento de óxido preto encontra compatibilidade com materiais como aço, cobre e outras ligas que reagem favoravelmente com o oxigênio. Forma uma robusta camada de óxido em toda a superfície da peça, oferecendo proteção contra contaminantes e danos físicos. Além da resistência à corrosão e ao desgaste, os revestimentos de óxido preto apresentam alta lubricidade, tornando-os adequados para aplicações onde o atrito é uma preocupação.

No entanto, o acabamento com óxido preto apresenta desvantagens. Mais notavelmente, é suscetível à abrasão, tornando-o inadequado para aplicações que envolvam alto estresse mecânico. Além disso, a sua resistência à corrosão pode não ser suficiente sob exposição prolongada a condições adversas.

Galvanoplastia: A galvanoplastia está entre as técnicas de acabamento superficial mais utilizadas em peças CNC devido à sua versatilidade e vantagens. Este método envolve a deposição de uma fina camada de metal sobre a peça, oferecendo proteção contra corrosão e contaminantes, além de melhorar a aparência geral.

Os benefícios vão além da funcionalidade; a galvanoplastia é elogiada por sua capacidade de elevar o apelo estético das superfícies. Com opções de acabamentos decorativos e acetinados, a galvanoplastia é considerada uma das opções visualmente mais atraentes do setor. Isso o torna ideal para aplicações onde a estética tem um peso significativo. Seja para melhorar o apelo visual de um produto ou elevar a aparência de um componente, a galvanoplastia é uma excelente opção.

No entanto, a galvanoplastia é um processo complexo e preciso que exige conhecimento técnico substancial para uma implementação bem-sucedida. Além disso, envolve o uso de produtos químicos perigosos e consome muita energia, levantando preocupações ambientais. Além disso, sua aplicação é restrita a materiais condutores, limitando seu uso em indústrias específicas.

Passivação: A passivação é uma técnica de pós-processamento predominante na usinagem CNC que melhora a qualidade da superfície e o desempenho da peça. Após o processo de usinagem, microrrugosidades ou impurezas superficiais podem estar presentes, afetando potencialmente o desempenho a longo prazo. A passivação atenua esses problemas.

Normalmente empregada em peças de aço inoxidável, a passivação envolve uma limpeza completa para eliminar óleos residuais, refrigerantes ou detritos metálicos. As peças são então imersas em uma solução de passivação, que pode consistir em ácido nítrico, ácido cítrico ou uma combinação.

Durante a passivação, a solução interage quimicamente com a superfície, eliminando impurezas e criando uma camada uniforme de óxido. Esta camada reforça a resistência à corrosão e protege contra fatores ambientais. A duração do processo varia de acordo com o tamanho e a complexidade da peça.

Acabamentos Mecânicos: Outra classe de acabamento superficial envolve processos mecânicos. Nesta categoria, a peça é submetida a diversas tensões e abrasões para atingir o produto final desejado. Embora muitos acabamentos mecânicos não exijam pós-processamento, opções adicionais como pintura podem ser empregadas para aumentar a longevidade e durabilidade.

Vários tipos comuns de acabamentos mecânicos para peças CNC incluem:

Jateamento de esferas: O jateamento de contas envolve projetar contas de vidro ou cerâmica na superfície para criar um acabamento texturizado e fosco. Isto mascara imperfeições e preserva uma aparência uniforme enquanto remove eficazmente

contaminantes. No entanto, erros podem levar a danos superficiais e o processo pode afetar a precisão dimensional e a funcionalidade, muitas vezes acarretando custos mais elevados, adequados para itens de luxo ou de alto valor.

Revestimento em pó: A pintura a pó, altamente prevalente em peças metálicas, é admirada por sua durabilidade e versatilidade. Ele resiste a arranhões, lascas e desbotamento com o tempo e oferece um amplo espectro de cores para uma estética aprimorada. Sua compatibilidade ecológica contribui ainda mais para sua popularidade, tornando-o uma escolha versátil.

No entanto, os custos iniciais de equipamentos e materiais são relativamente elevados, tornando-o menos viável para pequenas séries de produção ou peças únicas. As temperaturas elevadas de cura restringem as opções de material e aplicação.

Escovação: A escovação serve como método de tratamento de superfície, limpando a peça para posterior acabamento. Este processo emprega escovas de arame metálico ou esponjas abrasivas para remover fisicamente os contaminantes. A simplicidade caracteriza a escovação, não exigindo habilidades ou maquinários especializados.

No entanto, a escovagem pode danificar inadvertidamente a superfície e está limitada à operação manual, consumindo tempo.

Polimento: O polimento atinge a suavidade da superfície através da ação abrasiva, progredindo de abrasivos grossos para abrasivos finos. Aumenta a durabilidade, reduzindo o risco de rachaduras ou lascas. No entanto, a natureza demorada e os potenciais custos elevados, especialmente para geometrias complexas, são desvantagens.

Pintura: As tintas metálicas fornecem proteção através de uma cobertura abrangente da superfície. A laca e o poliuretano protegem contra água e contaminantes, mas a suscetibilidade a abrasões e à exposição química que leva à descamação são desvantagens.

A pintura oferece diversas cores e acabamentos, atendendo inúmeras aplicações de usinagem CNC, embora certos casos possam ser prejudiciais ao meio ambiente e exigir períodos prolongados de secagem para aderência.

1. Identifique a finalidade da peça: Entenda o papel que a peça desempenhará no produto ou sistema geral. É estrutural, decorativo ou funcional? Isso irá guiá-lo na determinação do nível de acabamento necessário, como se ele precisa ser liso para montagem, resistente à corrosão ou visualmente atraente.

2. Considere a compatibilidade de materiais: Diferentes acabamentos de superfície são mais adequados para materiais específicos. Por exemplo, a anodização é comumente usada para alumínio, enquanto a galvanoplastia é adequada para metais condutores. Certifique-se de que o acabamento escolhido seja compatível com o material para evitar reações adversas ou comprometimento do desempenho.

3. Avalie os fatores ambientais: Considere o ambiente em que a peça irá operar. Será exposto a umidade, produtos químicos, abrasivos ou temperaturas extremas? Certos acabamentos oferecem melhor proteção contra corrosão, desgaste e outras tensões ambientais. Escolha um acabamento que resista às condições previstas.

4. Avalie os requisitos estéticos: Se a aparência for importante, selecione um acabamento que se alinhe às suas preferências de design. Alguns acabamentos, como a anodização, oferecem uma variedade de opções de cores, enquanto outros, como o revestimento em pó, proporcionam uma aparência suave e consistente. Escolha um acabamento que complemente os requisitos visuais do seu produto.

5. Determine os requisitos funcionais: Examine as necessidades funcionais da peça. Requer um certo nível de fricção, lubricidade, condutividade ou resistência a substâncias específicas? Diferentes acabamentos oferecem diferentes níveis de desempenho nessas áreas. Por exemplo, os revestimentos de óxido preto proporcionam alta lubricidade, enquanto a galvanoplastia aumenta a condutividade.

6. Considere as restrições orçamentárias: Diferentes acabamentos de superfície têm custos variados. Alguns acabamentos, como anodização e galvanoplastia, podem ser mais caros devido à complexidade do processo e dos materiais envolvidos. Leve em consideração seu orçamento ao selecionar um acabamento, mas também considere o valor a longo prazo que o acabamento oferece.

7. Pense no pós-processamento: Considere se a peça passará por algum processo subsequente após o acabamento. Por exemplo, peças com revestimento Alodine geralmente recebem camadas de tinta adicionais. Certifique-se de que o acabamento escolhido possa acomodar qualquer etapa de pós-processamento sem comprometer sua qualidade.

8. Entenda os prazos de entrega: Certos acabamentos de superfície podem ter prazos de entrega mais longos devido à complexidade do processo. Considere o cronograma do projeto e garanta que o acabamento escolhido possa ser concluído dentro do prazo exigido.

9. Procure aconselhamento especializado: Se você não tiver certeza sobre o melhor acabamento superficial para sua peça de usinagem CNC, consulte especialistas na área. Engenheiros de materiais, especialistas em acabamento e prestadores de serviços de usinagem CNC podem oferecer informações e recomendações valiosas com base em seus requisitos específicos.

10. Teste e Protótipo: Se possível, crie protótipos ou pequenos lotes com diferentes acabamentos superficiais. Isso permite avaliar o desempenho de cada acabamento em condições reais e ajuda a tomar uma decisão informada com base na experiência prática.

Concluindo, selecionar o acabamento superficial correto para peças usinadas CNC envolve uma avaliação abrangente de fatores como finalidade, material, ambiente, estética, orçamento e funcionalidade. Ao considerar cuidadosamente estes aspectos e procurar aconselhamento especializado quando necessário, você pode escolher um acabamento de superfície que atenda perfeitamente aos requisitos do seu projeto.

A Ningbo Fuerd foi fundada em 1987 e é uma empresa líder em serviços completos Ferramentas de fundição, fundição de alumínio, fundição de zinco, e fundição por gravidade fabricante. Somos um provedor de soluções que oferece uma ampla gama de recursos e serviços que incluem suporte de engenharia, concepção, moldescomplexo usinagem CNC, impregnação, tombamento, cromo, revestimento em pó, polimento, montagem e outros serviços de acabamento. Trabalharemos com você como parceiros, não apenas como fornecedores.

NINGBO FUERD MECÂNICA CO., LTD

Website: https://www.fuerd.com