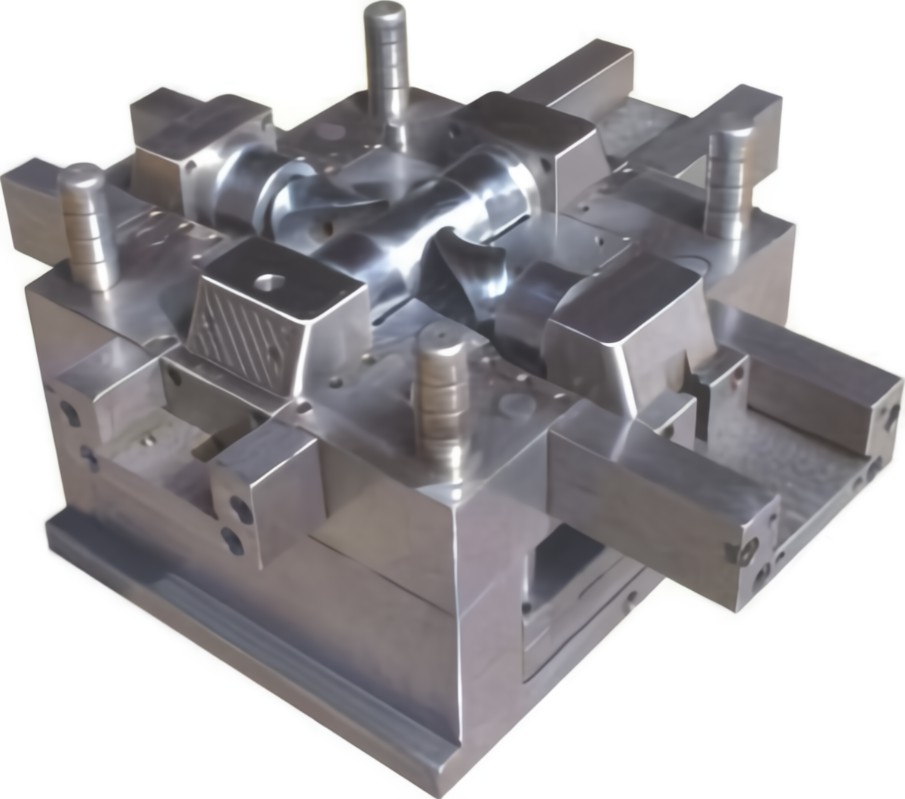

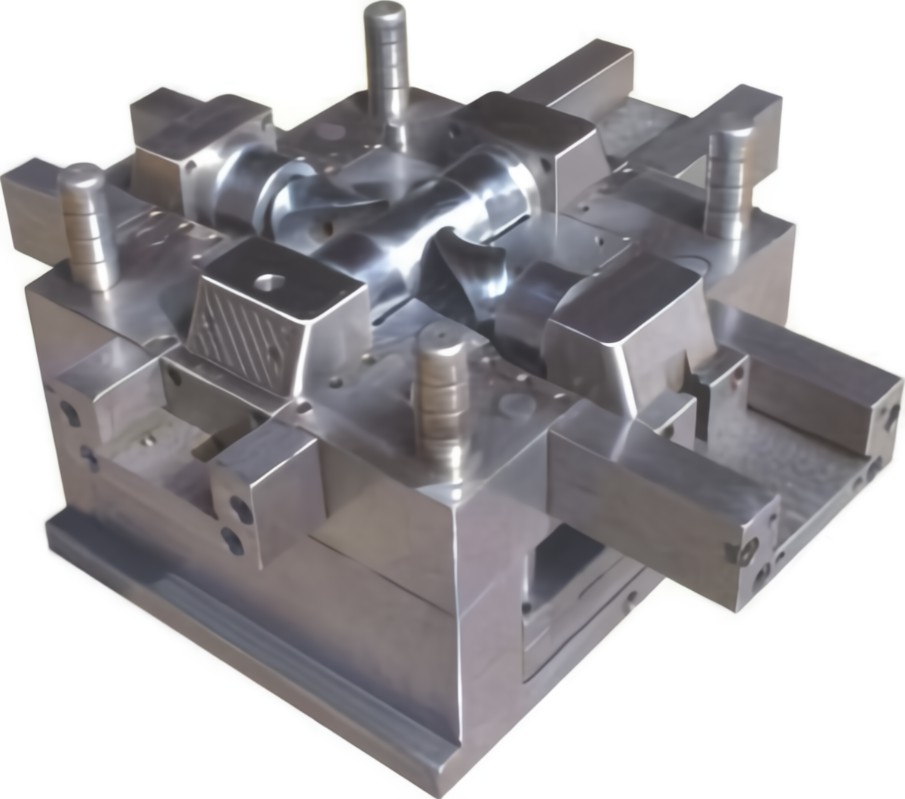

Quais fatores afetam a vida útil do molde de fundição de alumínio

Molde de fundição de alumínio é um molde amplamente utilizado atualmente. Devido ao longo ciclo de produção, grande investimento e alta precisão de fabricação, o custo é alto, por isso espera-se que a matriz de alumínio tenha uma longa vida útil. No entanto, devido à influência de uma série de fatores como materiais, usinagem, uso e assim por diante, os moldes muitas vezes falham prematuramente e são sucateados, resultando em grande desperdício. Os fatores básicos que afetam a vida útil da matriz de alumínio e as precauções correspondentes são analisados a partir dos aspectos de seleção de material, projeto, fabricação e uso da matriz.

1、 Materiais

A influência do material do molde na vida do molde se reflete em três aspectos: se a seleção do material do molde está correta, se o material é bom e se o uso é razoável. Dados estatísticos mostram que devido à seleção inadequada de materiais e tratamento térmico, cerca de 70% dos moldes falham precocemente. O molde de fundição de alumínio pertence ao molde de trabalho a quente e as condições de serviço são extremamente ruins. O ponto de fusão do alumínio é 580-740 ℃, e a temperatura do alumínio fundido é controlada em 650-720 ℃ durante a fundição. No caso de fundição sem pré-aquecimento da matriz, a temperatura da superfície da cavidade aumentará da temperatura ambiente para a temperatura do líquido, e a superfície da cavidade sofrerá grande tensão de tração. Ao abrir a parte superior do molde, a superfície da cavidade sofre grande tensão de compressão. Após milhares de fundição, a superfície do molde terá rachaduras e outros defeitos. Portanto, os requisitos para materiais de matriz de alumínio são altos.

2、 Projeto estrutural

O manual de projeto de moldes apresenta em detalhes os problemas que devem ser observados no projeto de moldes de fundição de alumínio. Deve-se enfatizar que o projeto estrutural da matriz deve tentar evitar cantos arredondados afiados e mudanças excessivas de seção transversal. A concentração de tensão causada por cantos arredondados afiados pode ser até 10 vezes a tensão média. Assim, é fácil causar falha precoce do molde. Além disso, deve-se prestar atenção à deformação e rachaduras causadas pelo tratamento térmico subsequente devido ao projeto estrutural não razoável. A fim de evitar a deformação e rachaduras do tratamento térmico, o tamanho da seção deve ser o mais uniforme possível, a forma deve ser o mais simétrica e simples possível, e o furo cego deve ser aberto em um furo passante o máximo possível, e o processo buraco pode ser aberto se necessário. Evite lacunas geométricas no projeto estrutural. Incluindo marcas de facas, ângulos incluídos, ranhuras de limpeza, furos e mudanças abruptas na seção, etc., para reduzir a ocorrência de defeitos na estrutura da peça e no tratamento térmico.

3、 Usinagem

A usinagem incorreta é fácil de causar concentração de tensão, acabamento insuficiente e a usinagem não remove completa e uniformemente a camada de descarbonetação formada pela laminação e forjamento. Pode levar à falha precoce dos materiais. Além disso, no processo de processamento do molde. A espessura da cofragem mais espessa não pode ser garantida por sobreposição. Como a chapa de aço é duas vezes mais espessa, a deformação de flexão é reduzida em 85% e a laminação só pode desempenhar um papel de superposição. A deformação de flexão das duas placas com a mesma espessura do folheado é 4 vezes a do folheado. Ao processar o canal de água de resfriamento, atenção especial deve ser dada para garantir a concentricidade durante o processamento de ambos os lados. Se os cantos da cabeça não forem concêntricos entre si, os cantos de conexão racharão durante o uso. A superfície do sistema de refrigeração deve ser lisa, preferencialmente sem marcas de usinagem. Com o progresso da tecnologia, devemos prestar atenção ao rastreamento e uso de tecnologia de usinagem avançada, que é propícia à melhoria da precisão da usinagem das peças do molde, de modo a prolongar a vida útil do molde.

4、 Moagem e EDM

O tempo de retificação pode levar ao superaquecimento local da superfície metálica, alta tensão residual superficial e mudanças estruturais, que podem levar a trincas de retificação. Além disso, trincas de retificação podem ser causadas por pré-tratamento inadequado da estrutura original, segregação de carboneto, tamanho de grão grosso e revenimento insuficiente. Portanto, sob a condição de garantir o material, preste atenção para selecionar o refrigerante adequado para controlar o resfriamento da retificação. Controle a velocidade de moagem para reduzir rachaduras.

A EDM pode formar uma camada de endurecimento branca brilhante de martensita temperada na superfície da matriz após a têmpera e o revenimento. A espessura da camada de endurecimento é determinada pela intensidade e frequência da corrente durante a usinagem. É profundo durante a usinagem de desbaste e raso durante a usinagem de acabamento. A camada endurecida causará grande tensão na superfície da matriz. Se a camada endurecida não for removida ou a tensão for eliminada, a superfície da matriz é propensa a rachaduras elétricas, corrosão por pite e rachaduras durante o uso. A camada de têmpera ou alívio de tensão pode ser obtida por: ① removendo a camada de têmpera com oilstone ou moagem; ② reduzindo o estresse abaixo da temperatura de revenimento sem reduzir a dureza, o que pode reduzir bastante o estresse da superfície da cavidade do molde.

5、 Tratamento térmico

O tratamento térmico inadequado é um fator importante que leva à falha precoce das matrizes. A deformação do tratamento térmico é causada principalmente por estresse térmico e estresse estrutural. Quando a tensão excede o limite de escoamento, o material produzirá deformação plástica. Quando a tensão excede o limite de resistência, causará rachaduras de têmpera das peças. Atenção deve ser dada aos seguintes pontos durante o tratamento térmico de moldes de fundição de alumínio:

(1) Os forjados devem ser esferoidizados e recozidos antes de serem resfriados à temperatura ambiente.

(2) O tratamento de têmpera e revenimento deve ser adicionado após a usinagem de desbaste e antes da usinagem de acabamento. Para evitar que a dureza seja muito alta e cause dificuldades de usinagem, a dureza deve ser limitada a 25-32hrc. Antes do acabamento, o revenimento de alívio de tensão deve ser providenciado.

(3) Preste atenção à temperatura de aquecimento e ao tempo de espera do aço durante a têmpera para evitar o engrossamento da austenita. Durante o revenimento, a temperatura deve ser mantida em 20mm/h, e os tempos de revenimento são geralmente 3 vezes. Quando há cloração, a terceira têmpera pode ser omitida.

(4) Durante o tratamento térmico, atenção deve ser dada à descarbonetação e cementação da superfície da cavidade.

(5) Durante a nitretação, a superfície de nitretação deve estar livre de manchas de óleo. Não é permitido tocar a superfície limpa diretamente com as mãos, e luvas devem ser usadas para evitar que a superfície de nitretação seja manchada com óleo, o que fará com que a camada de nitretação seja quebrada.

(6) Entre os dois processos de tratamento térmico, quando a temperatura do processo anterior cai ao toque das mãos, o processo seguinte é realizado, não podendo ser resfriado à temperatura ambiente.

(7) Têmpera estática, têmpera em forno de sal e têmpera de acessórios especiais são adotadas para reduzir a deformação do tratamento térmico.

(8) Rastrear e usar equipamentos e processos avançados de tratamento térmico, como forno a vácuo e aquecimento de forno de partículas fluidas, pode melhorar o acabamento da superfície do molde, ajudar a controlar a deformação do tratamento térmico e prolongar a vida útil das peças.

6、 Operação de produção

Ao determinar a velocidade de injeção do molde de fundição de alumínio, a velocidade não deve ser muito alta. Velocidade muito alta irá promover a corrosão do molde e aumentar os depósitos na cavidade e no núcleo; mas a velocidade muito baixa é fácil de causar defeitos na fundição. Portanto, para moldes de fundição de alumínio, a velocidade mínima de injeção é de 18 m/s, a velocidade máxima de injeção não deve exceder 53 m/s e a velocidade média de injeção é de 43 m/s. O processo de fundição deve ser rigorosamente controlado durante o uso do molde. Dentro do escopo da permissão do processo. Tente reduzir a temperatura de fundição e a velocidade de injeção do alumínio fundido e aumente a temperatura de pré-aquecimento do molde. A temperatura de pré-aquecimento do molde de fundição de alumínio é aumentada de 100-130 ℃ para 180-200 ℃, e a vida útil do molde pode ser bastante melhorada. Ao mesmo tempo, evite o ajuste e operação inadequados da máquina-ferramenta, resultando em falha precoce do molde.

7、 Manutenção do molde

1. Remova os depósitos na cavidade do molde a tempo. Depois que o molde for usado por um período de tempo, haverá depósitos na cavidade e no núcleo do molde. Esses depósitos são formados pela combinação de agente desmoldante, impurezas do refrigerante e uma pequena quantidade de metal fundido sob alta temperatura e alta pressão. Alguns depósitos são duros e firmemente aderidos ao núcleo e à superfície da cavidade, o que é difícil de remover. Ao remover o sedimento, ele pode ser removido por moagem ou método mecânico. Preste atenção para não danificar outras superfícies e causar alterações dimensionais.

2. Faça a manutenção do molde com frequência para mantê-lo em boas condições. Depois que o novo molde for testado, preste atenção ao revenimento de alívio de tensão quando o molde não for resfriado à temperatura ambiente. Quando o novo molde é usado para 1/6-1/8 da vida útil do projeto, ou seja, o molde de fundição de alumínio é usado por 10000 vezes, a cavidade do molde e a base do molde devem ser temperadas a 450-480 ℃, e o A cavidade deve ser polida e clorada para eliminar tensões internas e pequenas rachaduras na superfície da cavidade. Depois disso, faça a mesma manutenção a cada 12000-15000 vezes. Quando o molde é usado por 50000 vezes, ele pode ser mantido a cada 25000-30000 vezes. Através da manutenção, a velocidade e o tempo de fissuração causada pelo estresse térmico podem ser significativamente reduzidos. Melhore efetivamente a vida útil da matriz e a qualidade da fundição.

3. Repare os defeitos do molde a tempo. Em caso de erosão e rachaduras graves, o tratamento de nitretação pode ser realizado na superfície do molde para melhorar a dureza e a resistência ao desgaste da superfície do molde. Durante a nitretação, preste atenção à firmeza de adesão do substrato e da camada de nitretação, e a espessura da camada de cloração não deve exceder 0.15 mm. Camada de nitretação muito espessa é fácil de cair na superfície de separação e nos cantos afiados. Os defeitos da superfície do molde também podem ser reparados por soldagem. Durante a soldagem, preste atenção à combinação de composição da haste de solda e soldagem, limpeza da superfície de soldagem e secagem da haste de solda, corte e acabamento da cavidade após a soldagem e têmpera de alívio de tensão após a soldagem.

Existem muitos fatores que afetam a vida útil das matrizes de alumínio, envolvendo muitos aspectos, como uma indústria de manufatura. É necessário projetar corretamente a estrutura do molde, fabricar com precisão as peças do molde, formular um processo de tratamento térmico razoável, usar o molde razoavelmente de acordo com a especificação do processo e repará-lo e mantê-lo a tempo, o que pode dar pleno desempenho ao desempenho do molde. o material do molde e efetivamente melhorar a qualidade e vida útil da matriz de alumínio.

Ningbo Fuerd foi fundada em 1987, é líder de serviço completo Ferramentas de fundição, fundição de alumínio, fundição de zinco, Fundição por gravidade fabricante. Somos um provedor de soluções que oferece uma ampla gama de recursos e serviços que incluem suporte de engenharia, concepção, moldescomplexo usinagem CNC, impregnação, tamboreamento, cromo, pintura a pó, polimento, montagem e outros serviços de acabamento. Trabalharemos com você como parceiros, não apenas fornecedores.