O que é usinagem CNC?

A usinagem de controle numérico computadorizado (CNC) é uma das técnicas de fabricação mais populares que usam ferramentas automatizadas para gerar as formas e peças necessárias. O que é usinagem CNC ou como ela funciona é uma pergunta comum que qualquer pessoa associada ao setor deve saber.

O texto a seguir examinará os fundamentos da usinagem CNC e discutirá brevemente suas principais aplicações em diferentes setores.

usinagem CNC, controlada por computadores, produz peças e componentes de alta precisão. Nesse processo, um programa de computador controla o movimento das ferramentas de corte, que o programa controla para remover material de uma peça de trabalho para criar uma peça acabada.

A usinagem CNC produz uma variedade de peças e componentes, incluindo aqueles feitos de metal, plástico e outros materiais. O processo também pode produzir peças com geometrias complexas e altos níveis de precisão, tornando-o uma escolha popular para aplicações em vários setores, incluindo aeroespacial, automotivo, dispositivos médicos e produtos de consumo.

A usinagem CNC oferece várias vantagens sobre os métodos de usinagem tradicionais, incluindo precisão, consistência e velocidade aprimoradas, bem como a capacidade de produzir geometrias complexas e detalhes complexos. Também permite o uso de técnicas e ferramentas de corte avançadas, como usinagem multieixo e usinagem de alta velocidade, que podem melhorar ainda mais a eficiência e a qualidade do processo.

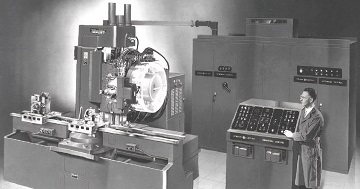

Controle numérico inicial: Os fundamentos da usinagem CNC podem ser rastreados até o desenvolvimento dos primeiros sistemas de controle numérico (NC) no final dos anos 1940 e início dos anos 1950. Esses sistemas utilizavam fitas de papel perfuradas com instruções codificadas para controlar máquinas-ferramentas.

Introdução de controles de computador: Na década de 1960, a integração de computadores nos sistemas de controle marcou um avanço significativo na usinagem CNC. Os controles do computador permitiram maior flexibilidade de programação e maior automação.

Laboratório de Servomecanismos do MIT: Nas décadas de 1950 e 1960, o Laboratório de Servomecanismos do MIT desempenhou um papel fundamental no desenvolvimento da tecnologia CNC. Eles introduziram o conceito de usar computadores para controlar máquinas-ferramentas, lançando as bases para a moderna usinagem CNC.

Linguagem de Programação APT: Na década de 1960, o desenvolvimento da linguagem Automatically Programmed Tooling (APT) revolucionou a programação de usinagem CNC. O APT forneceu uma linguagem padronizada e independente da máquina para criar instruções para máquinas-ferramenta.

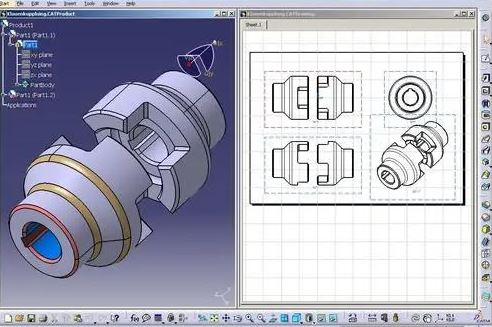

Integração CAD/CAM: Na década de 1970, a integração dos sistemas de Desenho Assistido por Computador (CAD) e Manufatura Assistida por Computador (CAM) com máquinas CNC aprimorou ainda mais as capacidades da usinagem CNC. Os sistemas CAD/CAM permitiram a criação de projetos digitais que poderiam ser traduzidos diretamente em instruções de máquina.

Avanços em máquinas-ferramenta CNC: Ao longo das décadas de 1970 e 1980, os avanços na tecnologia de máquinas-ferramenta CNC levaram a uma maior precisão, velocidade e versatilidade. O desenvolvimento de centros de usinagem multieixos permitiu operações complexas e reduziu a necessidade de intervenção manual.

Miniaturização e microusinagem: Nas décadas de 1980 e 1990, a usinagem CNC se expandiu para aplicações de miniaturização e microusinagem. A capacidade de criar peças extremamente pequenas e intrincadas abriu novas possibilidades em setores como eletrônicos e dispositivos médicos.

Avanços em software e sistemas de controle: O final dos anos 1990 e início dos anos 2000 testemunhou avanços significativos em software de usinagem CNC e sistemas de controle. Esses avanços incluíram interfaces de usuário aprimoradas, recursos de simulação e monitoramento em tempo real dos processos de usinagem.

Automação e Robótica: Nos últimos anos, tem havido uma tendência crescente para a automação e a integração da robótica na usinagem CNC. Sistemas robóticos estão sendo usados para carregar e descarregar peças, realizar trocas de ferramentas e lidar com tarefas repetitivas, aumentando a eficiência e a produtividade.

Hoje, a usinagem CNC é uma tecnologia fundamental em várias indústrias, incluindo aeroespacial, automotiva, eletrônica e fabricação médica. Ele continua a evoluir com avanços na tecnologia de máquinas-ferramenta, recursos de software e automação, impulsionando a inovação e a precisão no processo de fabricação.

Design: O processo começa com a criação de um design digital usando o software Computer-Aided Design (CAD). O projeto especifica as dimensões, forma e recursos da peça a ser usinada.

Programação CAM: Uma vez concluído o projeto, o arquivo CAD é importado para o software de Manufatura Assistida por Computador (CAM). O software CAM gera os percursos e instruções que guiarão a máquina CNC durante o processo de usinagem.

Configuração da máquina: A máquina CNC é configurada com as ferramentas de corte apropriadas e os dispositivos de fixação necessários para o trabalho específico. Isso inclui a montagem segura do material a ser usinado.

Geração de Percurso: O software CAM gera os percursos com base nas especificações do projeto. Os caminhos da ferramenta definem as operações de corte, movimentos da ferramenta e taxas de avanço necessárias para moldar a peça com precisão.

Operação da Máquina: Com a máquina CNC e os percursos prontos, o operador inicia o processo de usinagem. A máquina CNC é controlada por um programa de computador que interpreta as instruções do caminho da ferramenta e envia sinais para os motores e atuadores da máquina.

Remoção de material: As ferramentas de corte, como brocas, fresas de topo ou tornos, giram em alta velocidade e removem material da peça de trabalho com base nos percursos programados. As ferramentas de corte podem se mover ao longo de vários eixos (X, Y e Z) simultaneamente, permitindo operações de usinagem complexas.

Taxa de alimentação e controle de velocidade: A máquina CNC ajusta a taxa de alimentação (a velocidade na qual a ferramenta de corte se move através do material) e a velocidade do fuso (a velocidade de rotação da ferramenta de corte) de acordo com as instruções programadas. Esses parâmetros são otimizados para garantir a remoção eficiente de material e o acabamento superficial desejado.

Precisão e Exatidão: As máquinas CNC são capazes de atingir altos níveis de precisão e exatidão. Eles podem repetir operações com resultados consistentes, garantindo a produção de peças idênticas dentro de tolerâncias rígidas.

Monitoramento do Processo: Máquinas CNC avançadas incorporam sensores e sistemas de monitoramento para medir vários parâmetros durante o processo de usinagem. Isso permite o monitoramento em tempo real do desgaste da ferramenta, temperatura e outros fatores, garantindo o controle de qualidade e evitando erros ou falhas da ferramenta.

Operações de acabamento: após a conclusão da usinagem primária, operações secundárias, como rebarbação, polimento ou tratamento de superfície, podem ser executadas para obter a aparência final desejada e a funcionalidade da peça.

A usinagem CNC oferece inúmeras vantagens, incluindo alta precisão, repetibilidade e a capacidade de criar geometrias complexas. É amplamente utilizado em vários setores, desde automotivo e aeroespacial até eletrônicos e manufatura médica.

O processo de usinagem CNC não é monótono, pois diferentes operações dependem do requisito. Em alguns casos, é possível obter a forma desejada com uma única operação como fresagem. No entanto, só é possível para projetos muito simples. Geralmente, quanto mais complexo for um projeto, maior será a variedade de operações necessárias.

Aqui estão algumas das principais operações de usinagem CNC que são comuns em toda a indústria.

As fresadoras CNC operam no eixo perpendicular e usam uma ferramenta de corte rotativa para criar diferentes formas ou produtos. O processo é bastante comum em vários setores, desde automotivo, aeroespacial, dispositivos médicos e outros produtos de consumo.

Uma coisa que torna o processo de fresamento CNC diferente é a colocação da peça de trabalho. Normalmente, a peça de trabalho permanece estacionária e a ferramenta de corte se move em diferentes direções. A ferramenta de corte se move de acordo com o programa de computador e remove o material de acordo.

As ferramentas de corte podem ser giradas em alta velocidade para criar cortes e formas precisas, e a máquina pode ser programada para fazer várias passagens para obter o produto final desejado.

O torneamento CNC é outra operação integral que cria peças cilíndricas com altos níveis de exatidão e precisão. O processo de turing em si é bastante simples. Monte a peça cilíndrica na máquina, que irá girar e a ferramenta de corte ficará ao longo do eixo perpendicular e rotacional.

O torneamento CNC é um processo comum na produção de diferentes componentes, incluindo peças de motor, eixos, buchas e engrenagens. O processo oferece várias vantagens em relação ao torneamento manual tradicional, incluindo maior consistência, repetibilidade e eficiência.

Existem vários tipos de tornos CNC, incluindo tornos, centros de torneamento e tornos estilo suíço. A escolha da máquina e da ferramenta de corte dependerá dos requisitos específicos da peça e do produto final desejado.

A furação é um importante processo de fabricação que cria furos de tamanhos diferentes em uma peça de trabalho. O processo é totalmente automatizado devido ao envolvimento de um computador que controla com precisão o movimento e a velocidade da broca.

A perfuração CNC é bastante comum em muitas indústrias, incluindo placas de circuito impresso, peças de metal e plásticos. O processo oferece várias vantagens em relação à perfuração manual tradicional, incluindo maior precisão, repetibilidade e eficiência.

As operações brutas das fresadoras CNC são as mesmas das fresadoras. Os roteadores geralmente lidam com materiais mais macios, como madeira, enquanto o fresamento é comum para metais mais resistentes. Assim como qualquer operação CNC, as fresadoras também oferecem excelente consistência, eficiência e precisão.

No processo de fresagem, a peça de trabalho permanece completamente estacionária enquanto o fuso se move em diferentes direções. Como o processo de roteamento é para materiais mais macios, a velocidade geral de rotação do fuso pode ser bastante baixa. Os tipos de máquinas de roteamento CNC são numerosos, incluindo roteadores de bancada, roteadores de pórtico e roteadores de pórtico móvel. A escolha da máquina e da ferramenta de corte dependerá dos requisitos específicos da peça e do produto final desejado.

Uma máquina de descarga elétrica (EDM) é um processo de fabricação que utiliza descargas de faíscas elétricas para erodir o material e produzir formas e geometrias complexas.

O processo funciona criando uma faísca entre um eletrodo e a peça de trabalho. Os maquinistas submergem a peça em um fluido dielétrico, que isola a energia elétrica e permite o controle preciso da faísca. A descarga de faísca vaporiza a peça de trabalho e remove o material de acesso para obter a forma desejada.

Existem dois tipos principais de EDM: EDM com afundamento e EDM com fio. O Sinker EDM usa um eletrodo consumível para criar a faísca. Ao contrário, o fio EDM usa um fio fino que se move para frente e para trás para criar a faísca.

O corte a plasma é um processo de fabricação que utiliza um fluxo de alta velocidade de gás ionizado (plasma) para cortar materiais condutores, como metais. No corte a plasma, uma tocha de plasma gera um arco de plasma entre um eletrodo e a peça de trabalho, que tem energia suficiente para cortar o material.

Na próxima etapa, o arco de plasma derrete e vaporiza o material. O processo também requer um fluxo de gás de alta pressão (como ar ou nitrogênio) para soprar o material fundido para longe da borda cortada. Isso resulta em um corte limpo e preciso com deformação ou descoloração mínimas. Assim, minimizando a necessidade de qualquer pós-processamento.

Este é outro processo comum que é popular devido à sua capacidade de fornecer resultados precisos e exatos no menor tempo possível. O laser para esse processo é capaz de cortar a maioria dos materiais da indústria, esse é um dos motivos pelos quais é comum na maioria das indústrias.

Outra razão pela qual o corte a laser CNC é tão popular é sua repetibilidade. O processo funciona perfeitamente para grandes quantidades de materiais e fornece os resultados mais precisos repetidamente.

Além disso, o corte a laser é um processo muito preciso, resultando em desperdício mínimo. Assim, tornando-o ideal para materiais de alto valor comuns nas indústrias aeroespacial e automotiva.

A próxima pergunta sobre o que é usinagem CNC é sobre os tipos de máquinas. Dependendo da complexidade geral e do custo das máquinas, uma única máquina pode executar várias operações ou oferecer apenas uma capacidade específica.

Aqui estão os tipos mais comuns de máquinas CNC que são comuns na indústria.

A usinagem CNC é um processo versátil, mas também tem suas limitações. Geralmente, a maioria das máquinas CNC pode lidar com muitos materiais, mas com vários graus de precisão e exatidão.

Considere o exemplo de Titânio e Alumínio para entendê-lo melhor. É muito difícil usinar o titânio e os resultados não serão tão precisos quanto para o alumínio para as mesmas máquinas e configurações.

Aqui está uma breve lista de materiais comuns com os quais as máquinas CNC geralmente trabalham:

Assim como diferentes materiais, as máquinas CNC comuns também oferecem alguns desses acabamentos de superfície. Os 4 seguintes são os mais populares na indústria:

A usinagem CNC é um daqueles processos de fabricação que não estão vinculados a uma indústria ou aplicação específica. Hoje, essas máquinas são usadas em quase todos os lugares, de uma forma ou de outra. No entanto, as seguintes indústrias podem aproveitar ao máximo o que a usinagem CNC oferece:

O processo de usinagem CNC tem seu conjunto de prós e contras. Geralmente, a maioria das vantagens e desvantagens não são específicas da indústria. No entanto, algumas qualidades podem ter um efeito maior em uma determinada aplicação devido aos requisitos gerais de custos, qualidade e tempo.

Aqui estão as principais vantagens que a usinagem CNC oferece:

|

Vantagens |

Desvantagens |

|

Exato e de alta precisão: a usinagem CNC permite um controle preciso da ferramenta de corte, resultando em peças com tolerâncias apertadas e excelente repetibilidade. |

Custos iniciais elevados: as máquinas CNC são bastante caras. Além disso, existem muitos tipos deles e a maioria de suas operações não são intercambiáveis. Tornando assim os requisitos de capital significativos para pequenas e médias empresas. |

|

Produção rápida: as máquinas CNC podem operar em altas velocidades, permitindo uma produção mais rápida de peças. |

Operadores treinados necessários: Ao contrário das máquinas tradicionais, os operadores CNC requerem treinamento significativo antes de começarem a trabalhar. O que significa que eles são mais procurados e têm requisitos salariais mais altos. |

|

Capacidade aprimorada: a usinagem CNC garante qualidade consistente, o que é excelente para um produto de consumo ou produção em grande volume. |

Maior desperdício de material em alguns casos: embora eficientes, algumas operações CNC podem desperdiçar mais material em comparação com o processo manual. No entanto, a precisão, repetibilidade e eficiência que eles oferecem podem compensar esse problema em muitos casos. |

|

Projeto complexo: as máquinas CNC podem ser programadas para produzir uma ampla variedade de peças. De formas simples a complexas, tudo é possível com as considerações corretas de projeto e abordagem de usinagem. |

|

|

Consistência e baixo erro humano: a usinagem CNC garante qualidade consistente, o que é excelente para um produto de consumo ou produção em grande volume. |

|

|

Custo-benefício: a usinagem CNC pode ser econômica para grandes séries de produção. Produção maior utiliza economias de escala para reduzir o custo total por peça, que é exatamente o que a indústria exige. |

|

|

Segurança aprimorada: as máquinas CNC são significativamente mais seguras do que suas contrapartes manuais. Geralmente, os operadores controlam a máquina de outra sala, o que os mantém protegidos contra estilhaços, calor e exposição a outras ameaças. |

|

|

Requisitos de manutenção reduzidos: como a maioria dos processos é automática, eles são otimizados para funcionar de forma consistente sem qualquer intervenção. Reduzindo assim os requisitos gerais de manutenção. |

|

NINGBO FUERD MECÂNICA CO., LTD

Website: https://www.fuerd.com